吴拥政1,2,3,陈金宇1,2,3,焦建康1,2,3,郑仰发1,2,3,何 杰1,2,3

(1.天地科技股份有限公司 开采设计事业部,北京 100013; 2.煤炭科学研究总院 开采研究分院,北京 100013; 3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

摘 要:为研究冲击地压巷道锚固围岩损伤破坏特征,以实际发生冲击失稳的巷道为例,分析了冲击载荷作用下锚固围岩动载响应特征,现场测试了冲击载荷作用后围岩损伤、锚固界面损伤及锚固性能,对比分析了冲击载荷前后锚杆力学性能。研究结果表明:冲击载荷作用下,巷道锚固围岩和锚杆与锚索受反复压拉压作用,导致锚固系统锚固性能降低与失效;冲击载荷作用后,巷道围岩节理、裂隙发育,完整性差且强度大幅降低,锚固性能劣化或失效;锚杆支护材料性能降低,杆体延伸率降低13.8%,抗拉强度降低6.6%,冲击吸收功降低24.3%,锚杆产生塑性变形,晶粒扭曲、畸变,微观金相组织紊乱。采用锚固注浆、高预应力全长锚固以及高强度、高伸长率、高冲击韧性锚杆与锚索联合支护,可以有效提高冲击载荷作用下巷道围岩的稳定性。

关键词:冲击地压;冲击载荷;锚杆支护;锚固围岩;破坏机理

中图分类号:TD324

文献标志码:A

文章编号:0253-9993(2018)09-2389-09

移动阅读

吴拥政,陈金宇,焦建康,等.冲击载荷作用下锚固围岩损伤破坏机制[J].煤炭学报,2018,43(9):2389-2397.doi:10.13225/j.cnki.jccs.2018.0415

WU Yongzheng,CHEN Jinyu,JIAO Jiankang,et al.Damage and failure mechanism of anchored surrounding rock with impact loading[J].Journal of China Coal Society,2018,43(9):2389-2397.doi:10.13225/j.cnki.jccs.2018.0415

收稿日期:2018-03-29

修回日期:2018-08-08

责任编辑:毕永华

基金项目:国家重点研发计划资助项目(2017YFC0804205);国家自然科学基金青年基金资助项目(51304119)

作者简介:吴拥政(1978—),男,河南修武人,博士,研究员。Tel:010-84263911,E-mail:tiandiwyz@163.com

WU Yongzheng1,2,3,CHEN Jinyu1,2,3,JIAO Jiankang1,2,3,ZHENG Yangfa1,2,3,HE Jie1,2,3

(1.Coal Mining and Design Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China; 2.Coal Mining Branch,China Coal Research Institute,Beijing 100013,China; 3.State Key Laboratory of Coal Mining and Clean Utilization,Beijing 100013,China)

Abstract:In order to study the damage and failure characteristics of anchored surrounding rock in rock burst roadway,the dynamic response characteristic of anchored surrounding rock under impact loading was analyzed.The damage of surrounding rock and anchorage interface were tested and the mechanical properties of the bolt before and after the impact load were compared through the site tests.The results show that the anchorage performance reduction and failure were induced by repeated tension and extrusion under impact stress wave.After impact loading,the strength and integrity of roadway surrounding rock decreased sharply with a mount of internal fractures’development,then,the anchored performance of bolt system became invalid eventually.The performance of bolt supporting material was reduced,and the reduction of rod elongation reached 13.8%,tensile strength decreased 6.6%,impact absorbing energy decreased 24.3%,plastic deformation and grain distortion occurred,and micro metallographic organization disordered.The comprehensive supporting method,including anchor grouting,full-size grouted,bolt and anchor combined support with high strength,high elongation,and high impact toughness,can ensure the surrounding rock stability under impact loading.

Key words:rock burst;impact load;rock bolting support;anchored surrounding rock;destruction mechanism

随着煤矿开采深度和强度的加大,冲击地压发生频次和破坏程度愈加强烈[1]。近年来冲击地压造成的井下破坏大部分由工作面转向了巷道中[2-4]。冲击地压巷道区别于一般巷道,除了受高静载作用,还受频繁冲击载荷作用[5]。冲击载荷对巷道锚固围岩的作用主要表现在两个方面:一是引起煤岩体力学性质劣化,降低煤岩体强度,破坏其完整性,造成锚固性能劣化及失效;二是造成锚固系统受力突变[2,6],锚杆与锚索及支护构件破坏,导致锚固系统失效。

针对巷道锚固围岩损伤进行过诸多研究。理论研究方面,王正义等[7]将冲击应力波进行简化,建立平面 P 波与圆形锚固巷道相互作用简化模型,研究了P波作用下锚固巷道围岩与锚杆动态响应规律,理论研究将应力波做了较大简化,与实际问题有较大差距;实验室模型研究方面,顾金才等[8]和单仁亮等[9]采用相似模型模拟研究了爆炸波作用下锚固围岩及锚杆的力学响应,但抗爆硐室应力环境、地质条件、支护方法与实际冲击地压巷道有较大差异;现场试验方面,刘少虹等[10]在煤矿井下开展了煤层爆破振动现场原位试验,研究卸压爆破下强冲击危险巷道围岩振动规律、锚杆轴力定量损失,但卸压爆破应力波与冲击地压应力波频谱特征存在明显差异。

笔者以义马耿村矿实际发生冲击失稳的巷道为例,分析了冲击载荷作用下锚固围岩动载响应特征,测试研究了冲击地压前后巷道锚固围岩结构和强度、锚固性能、锚杆杆体力学性能和锚固失效形式。在此基础上,根据不同锚固围岩失效形式,提出针对性的控制对策,为冲击地压巷道维护提供依据。

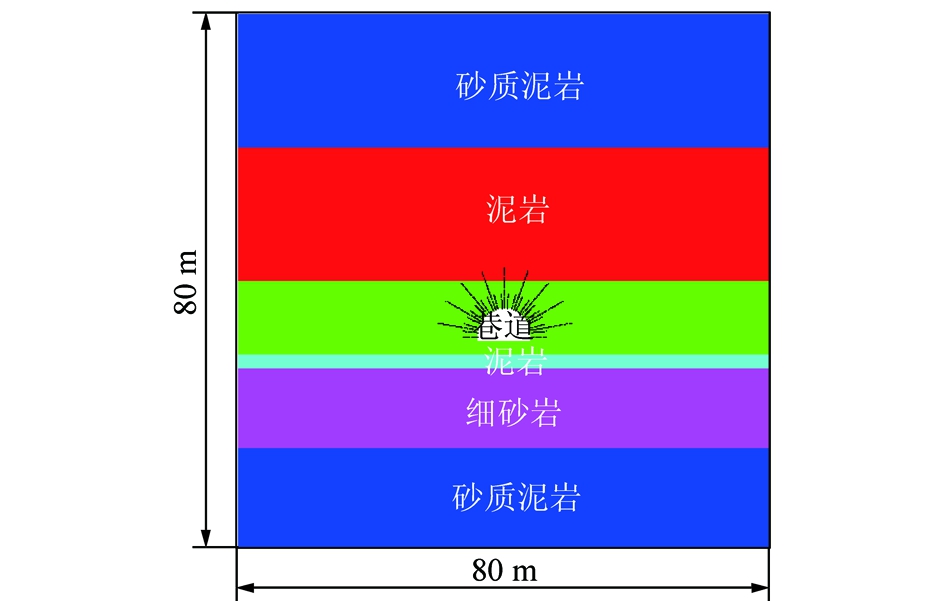

义马耿村矿13230工作面开采2-3煤,煤层平均厚度10.2 m,平均埋深622 m,倾角11°~13°,综合指数法鉴定为中等冲击倾向性。2-3煤直接顶为灰黑色泥岩,平均厚度31.5 m;之上粉砂质泥岩致密坚硬,平均厚20.5 m;煤层直接底为灰色泥岩,平均厚度1.5 m;基本底为灰色、黑灰色细砂岩与粉砂岩互层,平均厚度12.5 m。13230工作面岩层柱状图如图1所示。

图1 耿村矿13230岩层柱状图

Fig.1 Column of 13230 strata in Gengcun Coal Mine

13230运输巷为直墙半圆拱型,掘进断面宽×高=7 500 mm×4 600 mm,掘进期间采用锚网索+36U型棚+单体液压支柱三级联合支护方式,回采期间增加液压抬棚或防冲支架。

2-3煤顶部存在厚度达380 m的巨厚砾岩层,与煤层间距240 m,处于冲击地压危险区域。2015-12-22T10:42,13230运输巷发生破坏性冲击地压,端头至工作面前方160 m范围内巷道瞬间发生破坏,底板严重鼓起,两帮、顶板整体收缩下沉,个别锚杆与锚索被冲出或破断,液压抬棚严重变形、弯曲折断,部分设备被掀翻。事故发生的同一时间,相邻矿井杨村矿、跃进矿、千秋矿微震监测系统均监测到大能量微震事件,震级2.4级。

为研究冲击载荷作用下锚固围岩变形破坏过程和锚杆与锚索受力特征,根据耿村矿13230运输巷断面和实际地质条件建立模型。计算模型采用摩尔-库伦模型,各岩层岩性、平均厚度及物理力学参数见表1。模型为平面应变模型,长×高=80 m×80 m,巷道为直墙半圆拱,直墙高度为1 m,半圆拱半径3.75 m,如图2所示。巷道采用锚杆与锚索支护,端部锚固。锚杆与锚索采用cable单元模拟,通过赋予自由段与锚固段不同的属性来模拟预应力锚杆与锚索。锚杆长2.4 m,锚固长度1.5 m,锚索长6.3 m,锚固长度1.8 m。

模型静力边界条件为:四周水平位移约束,底部为固定边界,上部为应力边界,根据地应力测试结果,上部边界施加15 MPa均布载荷,侧压系数取0.9。动力边界采用静态边界,力学阻尼为雷利阻尼。在巷道正上方20 m处施加一正弦应力波模拟顶板冲击载荷,根据震源震级、震源能量和震源强度与之间的关系[11],震源强度取50 MPa,频率20 Hz,动力计算时间为0.20 s。

表1 岩层物理力学参数

Table 1 Physical and mechanical parameters of rock strata

图2 数值计算模型

Fig.2 Model of numerical simulation

2.2.1 围岩质点振动速度

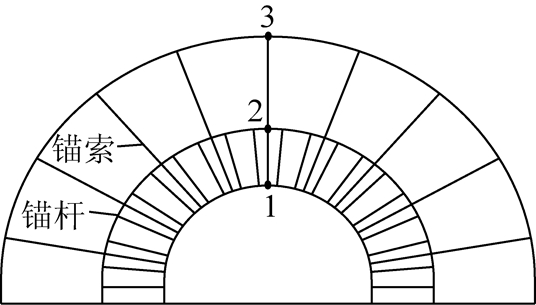

为反映冲击应力波对锚固围岩的作用过程,在巷道表面、锚杆锚固末端和锚索锚固末端分别布置质点振动速度测点如图3所示,各测点监测到的径向质点振动速度如图4所示。

图3 围岩质点振动速度测点布置

Fig.3 Layout of monitoring stations on particle vibration velocity of surrounding rock

1—巷道表面质点振动速度测点;2—锚杆锚固末端质点振动速度测点;3—锚索锚固末端质点振动速度测点

图4 围岩质点振速

Fig.4 Particle vibration velocity of surrounding rock

根据深浅围岩质点振速差异,顶板质点振动速度曲线可分为4个阶段:

第Ⅰ阶段(0~0.010 s)为静载压缩阶段,此阶段应力波还未传播到巷道顶板,巷道围岩受单纯静载压缩作用,此时vd1=vd2=vd3=0。

第Ⅱ阶段(0.010~0.035 s)为动载压缩阶段,此阶段各监测点都做负向振动(负值表示指向巷道空间),且|vd1|<|vd2|<|vd3|,说明锚固承载结构上表面动载受力大于下表面,受动载压缩作用。

第Ⅲ阶段(0.035~0.078 s)为动载拉伸阶段,此阶段各监测点继续做负向振动,达到峰值速度峰值后回到原点,浅部质点振速超过深部,即|vd1|>|vd2|>|vd3|,此时锚固承载结构外表面动载受力小于内表面,受动载拉伸作用。

第Ⅳ阶段(0.078~0.200 s)为动载结束阶段,此阶段由于波的反射,各监测点都做正负相交替的往复振动(正值表示远离巷道空间),此过程中浅部质点振速略大于深部,由于围岩损伤耗能,质点振速较小,最终趋于零,动载作用结束。

总体上看,冲击动载对顶板锚固围岩作用过程为:静载压缩阶段→动载压缩阶段→动载拉伸阶段→动载结束阶段,在反复的压拉过程中,极易造成锚固围岩破坏或锚固失效,导致锚固围岩失稳。

2.2.2 径向位移

为反映冲击应力波作用下锚固承载结构的变形破坏过程,在上述质点振动速度测点相同位置布置径向位移测点,监测动载扰动过程中深、浅部锚固围岩变形特征,测点布置如图5所示,监测得到不同测点位移-时程曲线,如图6所示。

图5 围岩位移测点布置

Fig.5 Displacement monitoring station of surrounding rock

1—巷道表面围岩径向位移测点;2—锚杆锚固末端围岩径向位移测点;3—锚索锚固末端围岩径向位移测点

图6 顶板位移-时程曲线

Fig.6 Curves of roof displacement depending on time

由图6可知,顶板动载作用下,巷道顶板深部位移始终小于浅部。根据深部和浅部围岩位移差Δud1(Δud1=ud1-ud2)和Δud2(Δud2=ud1-ud3),可将顶板位移分为4个阶段:

第Ⅰ阶段(0~0.010 s)为静载压缩稳定变形阶段,对应上述顶板的静载稳定作用阶段,在这个阶段各测点位移为静载作用下巷道围岩位移,且ud1>ud2>ud3,锚固围岩呈静载扩容变形。

第Ⅱ阶段(0.010~0.035 s)为动载“压扁”变形阶段,对应上述顶板的动载压缩阶段,此阶段内应力波自上而下传播,巷道深部围岩(ud3)、锚固承载结构外表面(ud2)、锚固承载结构内表面(ud1)先后产生瞬时径向位移,造成深部围岩动载瞬时位移大于浅部,位移差Δud1和Δud2变小。

第Ⅲ阶段(0.035~0.078 s)为动载拉伸扩容变形阶段,对应上述顶板的动载拉伸阶段,此阶段应力波到达巷道表面时产生透射和折射,在巷道表面产生拉应力,浅部围岩位移变化趋势大于深部,深浅部围岩位移差Δud1和Δud2变大,巷道围岩扩容变形。

第Ⅳ阶段(0.078~0.20 s)为动载回弹稳定变形阶段,对应上述顶板的动载结束阶段,顶板围岩各监测点在首次负向位移(指向巷道空间)后均会产生正向位移(背向巷道空间),由于围岩损伤虽然各测点都有正向位移也回不到静载位移点,此阶段位移差Δud1和Δud2基本保持不变。

上述分析表明,应力波作用产生的动载应力差,是巷道顶板锚固围岩变形破坏的主导因素。

2.2.3 锚杆与锚索轴力

为分析冲击动载作用下锚杆与锚索轴力变化规律,以及其与锚固围岩变形之间动态耦合关系,在巷道顶板锚杆与锚索自由段设置轴力测点,如图7所示。监测得到的锚杆与锚索轴力-围岩位移差动态曲线如图8所示。

图7 锚杆与锚索轴力测点布置

Fig.7 Layout of monitoring stations on axial force of bolt and cable

1—顶板锚索受力测点;2—顶板锚杆受力测点

图8 锚杆(索)受力-围岩位移差动态曲线

Fig.8 Dynamic curves of bolt and cable stress-surrounding rock relative displacement

在FLAC3D模拟中,动载作用下端部锚固锚杆与锚索受力包括:① 由于施加预紧力而产生的轴应力σmy;② 静载作用下围岩变形产生的附加应力σmj;③ 动载下锚杆振动的动应力σmd1;④ 动载下围岩变形引起的附加应力σmd2。

如图8所示,动载扰作用下,顶板锚固承载结构锚杆与锚索在静载拉伸阶段(第Ⅰ阶)锚杆受力σdm=σmy+σmj,锚杆(索)受拉;动载压缩阶段,此阶段锚杆受力σdm=σmy+σmj+σmd1+σmd2,由于此阶段内Δud1,Δud2呈减小趋势,造成锚杆与锚索受力持续降低,加上动载直接作用在锚杆上径向动载应力σd1为压缩应力,锚杆与锚索受力减小的幅度大于围岩深浅部位移差;动载拉伸阶段(第Ⅲ阶段)锚杆与锚索受力σdm=σmy+σmj+σmd1+σmd2,由于此阶段内Δud1,Δud2呈增大趋势,锚杆与锚索受力迅速增高,加上动载直接作用在锚杆与锚索上的径向拉伸应力σd1,锚杆与锚索受力持续上升达到并超过其屈服强度,锚杆与锚索短暂屈服;动载稳定阶段(第Ⅳ阶段)段动载作用结束后,σmd1=0,锚杆与锚索轴力下降,经过小幅度震荡后趋于稳定。

上述分析表明,冲击动载作用下,顶板锚杆与锚索受力先降后增,主要受围岩不协调变形和锚杆与锚索震动引起的轴向应力升高的影响,其中动载围岩不协调变形引起的附加应力占主导。

冲击地压发生后,在13230运输巷内布置了3个测点,对冲击破坏后的围岩结构、强度及锚固性能进行现场测试,测试点位置如图9所示。

图9 测站布置

Fig.9 Layout of monitoring stations

采用全景钻孔观测系统和WQCZ-56型围岩强度测试装置对3个测点巷道顶板及巷帮10 m范围内的煤岩体进行了围岩结构窥视和原位强度测试,图10为冲击后围岩结构情况,图11为冲击前后围岩强度变化曲线。

钻孔窥视结果表明,冲击地压发生后,巷道围岩破坏范围较广,在窥视10 m范围内,节理、裂隙、空洞等较为发育,浅部围岩破碎严重,接近碎渣状,节理和裂隙等不连续面的极大发育很大程度上弱化了岩层的整体强度。强度测试表明顶板煤体单轴抗压强度在7 MPa上下波动,两帮煤体在6 MPa上下波动。掘进期间对2-3煤体强度测试为14.85 MPa,顶板泥岩强度测试为25.84 MPa,冲击后顶板强度下降72.9%,两帮煤体强度下降59.6%。巷道围岩完整性差一方面降低了锚固力,另一方面浅部破碎围岩不能给予支护构件足够反作用力,锚杆与锚索支护作用减弱。

图10 围岩结构窥视图(单位:m)

Fig.10 Optics information of surrounding bore holes(Unit:m)

图11 冲击前后围岩强度曲线

Fig.11 Strength comparison of surrounding rock before and after impact loading

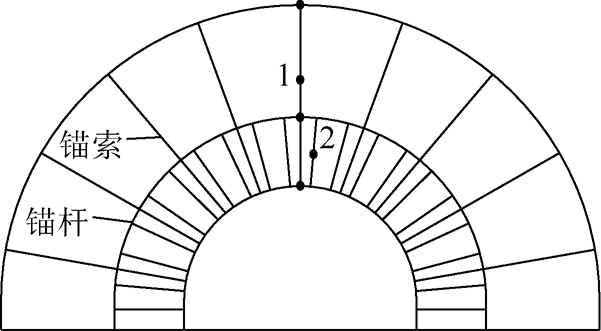

冲击地压发生后,现场提取锚杆后进行锚固段切割分段,并做标记,对锚杆各锚固界面的损伤劣化进行了研究分析。

锚固界面包括锚杆杆体与锚固剂之间的界面(即第1界面)、锚固剂与钻孔孔壁之间的界面(即第2界面)[12],如图12所示,冲击地压巷道锚杆与锚索预紧力施加完成后,由于受到静载拉伸和频繁冲击载荷的影响,锚固系统锚固界面之间的黏结可能损伤、破裂和脱落。动载作用期间,锚杆锚固段的轴向应力分为两部分:静应力和动应力。静应力包括采动应力和支护附加应力,采动应力以压应力为主,支护附加应力以拉应力为主。动载应力是拉压变化的应力,当冲击应力波产生的拉应力超过锚固剂的抗拉强度,则锚固剂会产生裂纹(图13(a)),裂纹进一步发展会造成锚固失效。当冲击应力波产生的拉应力或切应力超过锚固界面的黏结强度,则锚固界面产生脱黏失稳(图13(b))。由于锚固剂和锚杆的强度和两者之间的黏结力高于围岩的强度及其与锚固剂之间的黏结强度,因此锚固剂与钻孔孔壁之间的界面(即第2界面)是相对弱面,易在冲击载荷作用下脱黏失效。

图12 锚固界面示意

Fig.12 Anchorage interface

图13 锚固界面损伤失效形式

Fig.13 Damage failure model of anchorage interface

冲击载荷在锚固结构周围引起裂纹的产生和发展,必然对锚杆与锚索的锚固力和预紧力造成不同程度的影响。为探究冲击载荷对巷道围岩锚固性能的影响,在上述3个测点对锚杆与锚索预紧力、锚固力进行现场测试,测试结果见表2。

表2 冲击后锚固性能测试结果

Table 2 Test results of anchorage performance after impact loading

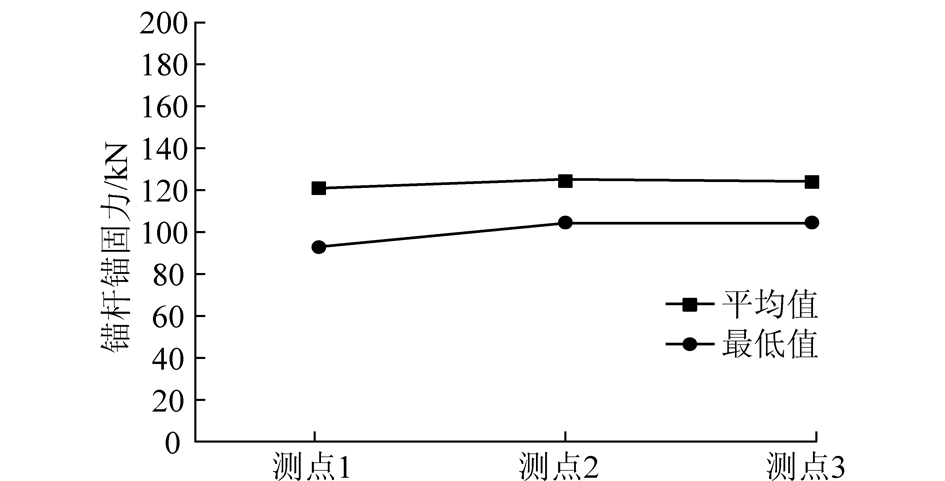

冲击后3个测点的锚固力均值和最低值分布如图14所示。根据煤炭行业MT146.1-2011规定,锚固力不低于杆体屈服力的1.2倍,对于屈服强度500 MPa的锚杆,其设计锚固力不应低于190 kN。分析三个测点测试结果可知,冲击地压后所测锚杆锚固力平均在120 kN左右,最低值为92.8 kN,远低于设计值190 kN。这是由于围岩强度对锚固界面剪应力分布有显著影响,软岩锚固性能远小于硬岩[13-14]。前述数值模拟和实测表明,在冲击载荷反复拉压作用下,巷道围岩的损伤破坏,围岩强度降低,加上锚固界面损伤劣化,锚固力随之减小。

冲击地压发生后,对3个测点锚索进行重新张拉,得到各个测点的锚索二次张拉预紧力均值和最低值,如图15所示。根据初始设计,锚索初始预紧力张拉至260 kN,预紧力损失后不低于200 kN,由图15可以看出,冲击地压发生后,除了测点1的平均预紧力达到设计值外,其他两个测点均值和最低值都低于设计值。分析原因可能有两点:一是在冲击载荷的拉压作用下锚索出现松弛;二是巷道浅部围岩破碎不能给予锚索托板足够的支撑反力。

图14 冲击后锚固围岩锚固力

Fig.14 Anchorage force of surrounding rock after impact loading

图15 冲击后锚索预紧力

Fig.15 Prestress of cable after impact loading

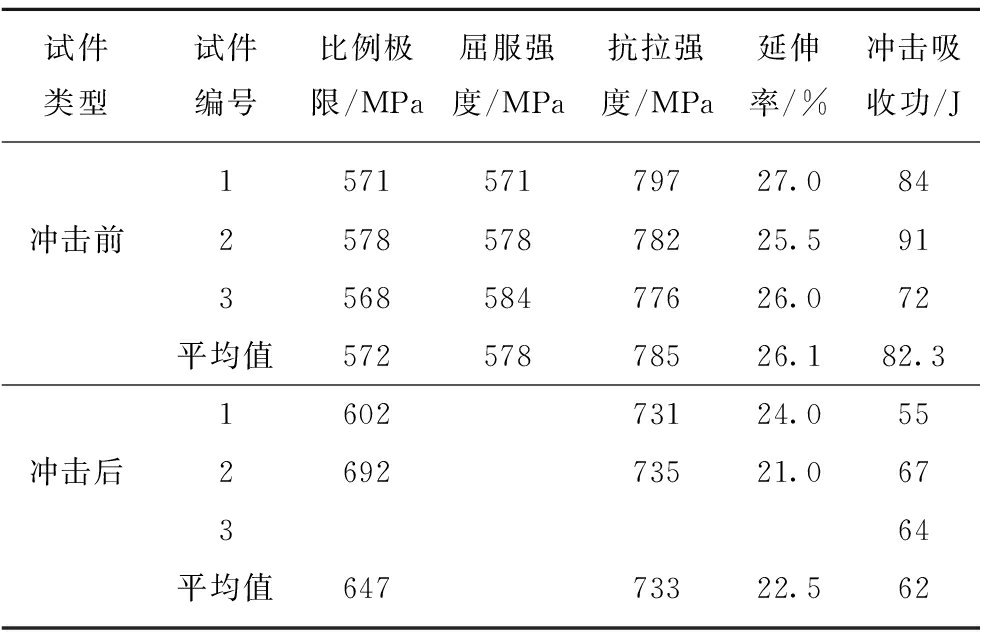

为分析冲击载荷作用前后锚杆力学性能变化,提取了冲击地压后现场实际支护的锚杆和未受冲击的同类型锚杆,加工成标准试样,在万能试验机下进行静载拉伸试验,采用摆锤式冲击试验机对材料进行冲击吸收功测试,得到基本力学参数见表3,冲击载荷前后锚杆应力-应变曲线如图16所示。

表3 冲击前后锚杆力学性能

Table 3 Mechanical performance of bolt before and after impact loading

图16 冲击载荷前后锚杆应力-应变曲线

Fig.16 Stress-strain curves of bolt before and after impact loading

从表3可以看出,冲击前3个试件平均比例极限为572 MPa,屈服强度为578 MPa,抗拉强度为785 MPa,延伸率26.1%,冲击吸收功82.3 J,说明锚杆原材料强度、延伸率及抗冲击性能较好。与冲击前相比,冲击后锚杆试件应力-应变曲线没有流幅阶段,在弹性阶段过后直接进入强化阶段。在力学性能上表现为平均延伸率降低13.8%,平均比例极限增高13.1%,平均抗拉强度降低6.6%。这在材料力学中称为冷作硬化[15]。冷作硬化是指金属材料在常温或在结晶温度以下的受到外力产生强烈的塑性变形,使晶格扭曲、畸变,晶粒产生剪切、滑移,晶粒被拉长,这些都会使表面层金属的硬度增加,减少表面层金属变形的塑性。

冲击吸收功是表征材料冲击韧性的重要指标[16]。表3中,冲击作用后锚杆冲击吸收功由82.3 J降为62 J,降幅达24.3%。上述分析表明在静载拉伸和冲击载荷联合作用下,锚杆虽然没有发生破断,但杆体微观组织结构已经发生变化,抗拉强度、延伸率和冲击吸收功都降低。

金相组织分析可以研究当外界条件或内在因素改变时,对金属或合金内部结构的影响。委托国家钢铁材料测试中心,对冲击前后锚杆杆体材料金相组织相貌进行测试。图17和图18为冲击前后锚杆横向和纵向金相组织。

图17 冲击前后锚杆横向金相组织

Fig.17 Transverse metallographic organization of bolt before and after impact loading

图18 冲击前后锚杆纵向金相组织

Fig.18 Longitudinal metallographic organization of bolt before and after impact loading

冲击前后样品观察到的金相组织是白色的铁素体和黑色珠光体的混合物。由于受静载和冲击载荷的冷作硬化作用,锚杆发生弯曲、拉伸、扭转变形,晶粒被拉长,冲击后锚杆横向金相组织粒晶度较冲击前变小。

纵向金相组织可以看出,铁素体与珠光体沿压延变形方向交替成层分布的组织,成为带状组织。带状组织使钢材的力学性能产生各向异性,即沿着带状纵向的强度高、韧性好,横向的强度低、韧性差。此外,带状组织的锚杆材料热处理时易产生畸变,且使得硬度不均匀。受冲击载荷作用后,锚杆试样产生弯曲塑性变形,引起纵向金相组织晶粒和组织变形,局部组织较为紊乱。

通过上述现场实测和试验室试验,综合义马矿区107次巷道锚固围岩冲击震动破坏实例可以发现,冲击载荷作用下锚固围岩破坏包括以下几种形式:锚固围岩破坏导致失去锚固基础、锚固系统与围岩整体失效、锚固脱黏失效、锚杆与锚索破断。

针对冲击载荷作用下对巷道支护的要求和锚固失效的形式,提出以下技术措施:

(1)针对冲击载荷作用下高地应力低强度围岩造成的锚固失效,从改善围岩条件方面,采用外锚内注是解决巷道大变形甚至是冲击失稳的有效途径。即在巷道开挖前或开挖后对围岩进行注浆加固,提高围岩自身的承载能力,然后对注浆圈内的围岩进行强力支护,使注浆巷道围岩形成稳定的锚固体。

(2)针对锚固脱黏带来的锚固失效,提高锚固界面的抗剪强度是提高锚固围岩稳定性的重要手段。如岩土工程中采用的大直径锚固体有压灌浆,一方面增大了锚固界面的面积,另一方面也提高了锚固界面的抗剪强度,可以实现大吨位预紧力锚固。此外,增加锚固长度,如采用加长或全长预应力锚固[13],避免或减少锚固界面存在的自由面,可以有效减缓冲击载荷对锚杆孔围岩和锚固体的破坏作用。

(3)针对冲击载荷作用下锚杆破断引起的锚固失效,应优先选用高强度、高冲击韧性、高延伸率的热处理材质锚杆[17-19],此类锚杆峰值强度和位移大,破断耗散能高,抗冲击能力强。配合使用与高强度、高冲击韧性锚杆杆体匹配的大托板、钢带及金属网,可以满足冲击载荷作用下巷道支护要求。

义马常村矿21220工作面运输巷最大埋深815 m,巷道沿2-3煤顶板掘进,留1.5 m左右底煤,冲击能量事件频发。巷道掘进期间采用锚网索+36U型棚+单体液压支柱三级复合支护方式,其中一级支护为锚网索支护。由于锚杆与锚索强度小、预紧力低,没有充分发挥锚杆与锚索及时主动的支护作用,巷道两帮最大移近量达3 m,底臌1.5 m,顶板下沉量1 m,大量顶板锚杆与锚索被破碎围岩形成的网兜埋没,并出现锚杆与锚索破断现象。后采用高预应力全长锚固、高强度、 高伸长率、高冲击韧性锚杆与锚索联合支护[18],配合使用大托板、钢带及金属网,其中采用的锚杆屈服强度660 MPa,抗拉强度783 MPa,冲击吸收功120 J,施加预紧力矩400 N·m,锚索索体为1×19股结构高强度低松弛预应力钢绞线,直径为22 mm,施加预紧力260 kN。掘进期间巷道顶板最大下沉量为110 mm,两帮最大移近量为550 mm,有效控制了冲击载荷作用下巷道锚固围岩的变形破坏。

(1)冲击载荷作用下,巷道锚固围岩和锚杆与锚索受反复压拉压作用,极易造成锚固围岩破坏或锚固失效,应力波作用产生的动载应力差,是巷道顶板锚固围岩变形破坏的主导因素。

(2)冲击载荷对巷道锚固围岩的作用主要表现在:在冲击载荷与静载联合作用下,巷道围岩节理、裂隙的扩展贯通,强度和完整性弱化,围岩的损伤破坏造成锚固系统锚固性能(锚固力、预紧力)的降低,第二锚固界面黏结劣化失效。

(3)冲击作用后,锚杆杆体延伸率降低13.8%,抗拉强度降低6.6%,冲击吸收功降低24.3%,主要原因是由于冲击载荷硬化作用,锚杆产生塑性变形,杆体内部晶粒扭曲、畸变,晶粒产生剪切、滑移,晶粒被拉长,金相组织紊乱。

(4)冲击载荷作用下锚固围岩破坏形式主要包括锚固围岩破坏导致失去锚固基础、锚固系统与围岩整体失效、锚固脱黏失效、锚杆与锚索破断,采用锚固注浆、高预应力全长锚固以及高强度、高伸长率、高冲击韧性锚杆与锚索联合支护,可以有效提高冲击载荷作用下巷道锚固围岩的稳定性。

参考文献(References) :

[1] 齐庆新,窦林名.冲击地压理论与技术[M].徐州:中国矿业大学出版社,2008:1-8.

[2] 康红普,吴拥政,何杰,等.深部冲击地压巷道锚杆支护作用研究与实践[J].煤炭学报,2015,40(10):2225-2233.

KANG Hongpu,WU Yongzheng,HE Jie,et al.Rock bolting performance and field practice in deep roadway with rockburst[J].Journal of China Coal Society,2015,40(10):2225-2233.

[3] 潘一山,李忠华,章梦涛.我国冲击地压分布、类型、机制及防治研究[J].岩石力学与工程学报,2003,22(11):1844-1851.

PAN Yishan,LI Zhonghua,ZHANG Mengtao.Distribution,type,mechanism and prevention of rockburst in China[J].Chinese Journal of Rock Mechanics and Engineering,2003,22(11):1844-1851.

[4] 潘俊锋,宁宇,毛德兵,等.煤矿开采冲击地压启动理论[J].岩石力学与工程学报,2012,31(3):586-596.

PAN Junfeng,NING Yu,MAO Debing,et al.Theory of rockburst start-up during coal mining[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(3):586-596.

[5] 潘一山,肖永惠,李忠华,等.冲击地压矿井巷道支护理论研究及应用[J].煤炭学报,2014,39(2):222-228.

PAN Yishan,XIAO Yonghui,LI Zhonghua,et al.Study of tunnel support theory of rock burst in coal mine and its application[J].Journal of China Coal Society,2014,39(2):222-228.

[6] 吴拥政,何杰,王洋.特大断面冲击地压巷道破坏机理及控制技术研究[J].煤炭科学技术,2018,46(1):61-67.

WU Yongzheng,HE Jie,WANG Yang.Study on failure mechanism and control technology of large cross section rockburst roadway[J].Coal Science and Technology,2018,46(1):61-67.

[7] 王正义,窦林名,王桂峰.动载作用下圆形巷道锚杆支护结构破坏机理研究[J].岩土工程学报,2015,37(10):1901-1909.

WANG Zhengyi,DOU Linming,WANG Guifeng.Failuer mechanism of anchored bolts supporting structure of circular roadway under dynamic load[J].Chinese Journal of Geotechnical Engineering,2015,37(10):1901-1909.

[8] 顾金才,陈安敏,徐景茂,等.在爆炸荷载条件下锚固洞室破坏形态对比试验研究[J].岩石力学与工程学报,2008,27(7):1315-1320.

GU Jincai,CHEN Anmin,XU Jingmao,et al.Model test study of failure patterns of anchored tunnel[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(7):1315-1320.

[9] 单仁亮,周纪军,夏宇,等.爆炸荷载下锚杆动态响应试验研究[J].岩石力学与工程学报,2011,30(8):1540-1546.

SHAN Renliang,ZHOU Jijun,XIA Yu,et al.Experimental investigation on dynamic response of rock bolt under blasting load[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(8):1540-1546.

[10] 刘少虹,潘俊锋,毛德兵,等.爆破动载下强冲击危险巷道锚杆轴力定量损失规律的试验研究[J].煤炭学报,2016,41(5):1120-1128.

LIU Shaohong,PAN Junfeng,MAO Debing,et al.Experiment research on axial force quantitative loss law of anchor bolt in blasting in high impact danger roadway[J].Journal of China Coal Society,2016,41(5):1120-1128.

[11] 李振雷.厚煤层综放开采的降载减冲原理及其工程实践[D].徐州:中国矿业大学,2016:102-103.

LI Zhenlei.Principle and application of rockburst control by weakening static and dynamic loading using top-coal caving in the mining of thick coal seams[D].Xuzhou:China University of Mining and Technology,2016:102-103.

[12] 韦四江,李宝富.预紧力锚杆作用下锚固体的形成与失稳模式[J].煤炭学报,2013,38(12):2126-2132.

WEI Sijiang,LI Baofu.Anchor bolt body formation and instability mode under the influence of anchoring pretension[J].Journal of China Coal Society,2013,38(12):2126-2132.

[13] 康红普,崔千里,胡滨,等.树脂锚杆锚固性能及影响因素分析[J].煤炭学报,2014,39(1):1-10.

KANG Hongpu,CUI Qianli,HU Bin,et al.Analysis on anchorage performances and affecting factors of resin bolts[J].Journal of China Coal Society,2014,39(1):1-10.

[14] 康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.

[15] 晁灿,赵亦希,康稳,等.QSTE700型冷弯高强度钢方管的冷作硬化效应[J].上海交通大学学报,2014,48(5):605-609.

CHAO Can,ZHAO Yixi,KANG Wen,et al.Straining hardending effect of QSTE700 cold-formed high strength steel square tube[J].Journal of Shanghai Jiaotong University,2014,48(5):605-609.

[16] 吴拥政,康红普.强力锚杆杆体尾部破断机理研究[J].煤炭学报,2013,38(9):1537-1541.

WU Yongzheng,KANG Hongpu.Failure mechanism study on tail of high strength bolt[J].Journal of China Coal Society,2013,38(9):1537-1541.

[17] 吴拥政,康红普,丁吉,等.超高强热处理锚杆开发与实践[J].煤炭学报,2015,40(2):308-313.

WU Yongzheng,KANG Hongpu,DING Ji,et al.Development and application of ultrahigh-heat processed rock bolts[J].Journal of China Coal Society,2015,40(2):308-313.

[18] 林健,吴拥政,丁吉,等.冲击矿压巷道支护锚杆杆体材料优选[J].煤炭学报,2016,41(3):552-556.

LIN Jian,WU Yongzheng,DING Ji,et al.Optimization of bolt rod material used in rock-burst roadway bolting[J].Journal of China Coal Society,2016,41(3):552-556.

[19] 付玉凯,吴拥政,鞠文君,等.锚杆侧向冲击载荷下动力响应及抗冲击机理[J].煤炭学报,2016,41(7):1651-1658.

FU Yukai,WU Yongzheng,JU Wenjun,et al.Response and impact mechanism of rock bolt under lateral dynamic impact load[J].Journal of China Coal Society,2016,41(7):1651-1658.