泡沫浮选是一种在气液界面根据矿物表面性质的差异将目的矿物与脉石分离的技术手段,是细粒煤分选最有效的方法之一[1-3]。浮选过程中,易浮颗粒会粘附在气泡表面形成矿化气泡,随着气泡上升形成泡沫层,最终作为精煤排出,而脉石颗粒沉积于底部最终由尾矿口排出。因而,泡沫性质会直接影响浮选回收率与精矿质量[4-5]。溶液的起泡性和泡沫的稳定性是泡沫在实际浮选中最重要的2个评价指标,是浮选能够有效发生的基本条件。溶液的起泡性是指泡沫生成的难易程度和所生成的泡沫量;泡沫的稳定性即泡沫的寿命,是指泡沫破裂的难易程度[6]。泡沫稳定性直接影响到浮选指标:泡沫层不稳定,浮选产率降低,选择性也会变差,精矿质量降低;泡沫层过于稳定,精矿上粘附大量泡沫,对后续精矿脱水及水处理等环节带来较大的难度[7-8]。

如何调控泡沫的稳定性已经引起国内外学者的关注。刘德生等[9]研究指出,高温不利于泡沫的稳定;LI等[10]探究了湿度梯度对泡沫稳定性的影响,指出增加湿度梯度可以有效提高泡沫的稳定性;曲彦平等[11]等定性分析了体相黏度对泡沫稳定性的影响,研究表明体相黏度的增大使得泡沫间液膜变薄的速度减小,有助于提高泡沫的稳定性;冉进财等[12]分析了无机盐离子的加入对泡沫稳定性的影响,指出在仲辛醇存在的气液两相体系中,无机盐离子的加入会增强泡沫的稳定性;ZHANG等[13]研究了油酸钙的加入对泡沫稳定性的影响,研究表明在阴离子型和非离子型表面活性剂溶液中,油酸钙的加入在一定程度上降低了泡沫的稳定性;HU等[14]指出二氧化硅纳米粒子的加入显著提高了阳离子表面活性剂(DTAB)和阴离子表面活性剂(SDS)溶液的泡沫稳定性。此外,捕收剂、起泡剂种类与浓度会显著影响泡沫稳定性。朱晓园等[15]研究了MZ-3,M-302B阳离子捕收剂用量对泡沫稳定性的影响,提出在捕收剂溶液体系中,随着MZ-3,M-302B浓度的提高,泡沫削减所对应的时间均相应延长且MZ-3,M-302B对泡沫稳定性的改善效果差别不大;李国胜等[16]指出随着KD、仲辛醇、2号油起泡剂用量的提高,泡沫稳定性均会提高且KD效果最优。然而关于柴油对泡沫稳定性的影响却鲜见报道,笔者借助泡沫扫描分析仪考察了不同柴油浓度对泡沫起泡能力及泡沫稳定性的影响,并通过动态液膜分析装置研究了柴油对泡沫稳定性的影响,借助细粒煤泡沫稳定性以及浮选试验进一步探究了柴油对实际浮选中泡沫作用的机制,旨在为煤泥浮选过程提供借鉴。

1 试验材料与方法

1.1 试验材料

甲基异丁基甲醇(MIBC)为典型的浮选起泡剂,本文选用MIBC用于泡沫稳定性分析[17]。配制体积分数20 ×10-6的MIBC溶液并用40 kHz超声乳化10 min,制备高度分散的悬浮液。在体积分数20×10-6 MIBC溶液中,分别添加体积分数0,20×10-6,40×10-6,80×10-6,120 ×10-6的柴油并继续超声乳化10 min以使柴油分散均匀。

1.2 试验方法

1.2.1 气液两相体系泡沫稳定性试验

采用法国泰克利斯(TECLIS)界面技术公司制作的泡沫扫描分析仪(FOAMSCAN)分析柴油对泡沫稳定性的影响。借助进样器抽取50 mL配制好的MIBC溶液,分5次注入到泡沫扫描仪的玻璃管中并进行标定。之后打开泡沫扫描仪软件,设定充气流速为120 mL/min,本试验所使用的气体为CO2,在此条件下,通过改变加入的柴油浓度,测试溶液的起泡性能和泡沫稳定性。每组试验重复多次,以确保试验数据的准确性与一致性。

动态泡沫稳定性指数(DFS)被用来作为评价泡沫稳定性的指标,且DFS是最大稳态泡沫高度的函数[18]。试验过程是在同一玻璃柱中连续起泡,生成泡沫体积被记录为时间在恒定气流速率下的函数,直到泡沫达到平衡并逐渐衰减。

(1)

其中,Vf为最大泡沫体积;Hmax为平衡时最大泡沫层高度;A为玻璃柱的横截面积;Q为气体体积流量。由式(1)可知,在气体体积流量Q相同的情况下,可用平衡时最大泡沫体积Vf来评价溶液的起泡性能。显然,平衡时最大泡沫体积越大,溶液的起泡性越好。

泡沫的稳定性,可以用半衰期作为量化标准[19]。半衰期是指泡沫排出体积为最大泡沫生成体积的一半时所需要的时间。泡沫稳定性越好,半衰期越长。

1.2.2 泡沫间液膜排液试验

采用动态液膜分析装置分析泡沫液膜之间的排液行为,如图1所示。测试前,参考文献[20]中所用方法彻底清洗玻璃槽体和毛细管。测试时首先将待测溶液注入玻璃槽体(玻璃表面接触角为100°),借助毛细管在管体底端生成直径为3 mm的单个气泡,借助微量注射器在槽体底部生成直径为3 mm的气泡,再借助螺旋控制器排出2个气泡中间的部分溶液。待546 nm波长的平行光照射泡沫膜可以形成干涉条纹时,借助计步电机瞬间激发液膜排液,同时用高速相机记录泡沫膜动态排液过程。最终获得一系列干涉条纹图片。

图1 动态液膜分析装置示意

Fig.1 Schematic diagram of dynamic liquid film analysis device

1.2.3 细粒煤浮选及气液固三相泡沫稳定性试验

选用薛湖无烟煤(-0.25 mm)进行浮选试验。试验借助XFD-63单槽浮选机,槽体容积为0.5 L。设定矿浆固体含量为80 g/L,柴油为捕收剂,MIBC为起泡剂,起泡剂用量为250 g/t。将煤与水预调浆2 min后,依次加入捕收剂和起泡剂,捕收剂作用时间为2 min,起泡剂作用时间为1 min。设定充气量为0.05 m3/h,在充气15 s时,瞬间拍照记录此刻的浮选泡沫状态。浮选时间为5 min。

在浮选泡沫稳定性试验中,借助单槽浮选机将细粒煤与水混合,加入捕收剂、起泡剂调浆后,抽取浮选槽中矿浆200 mL,迅速移入带有刻度的小浮选柱中,浮选柱高度为30 cm,直径为5 cm,设定充气量为0.05 m3/h。通过改变柴油的浓度,考察柴油对浮选矿浆起泡能力以及泡沫稳定性的影响。每组试验重复3次,取其平均值。

2 结果与讨论

2.1 溶液的起泡能力与泡沫稳定性

无柴油加入情况下,体积分数20×10-6 MIBC溶液的泡沫生成体积随时间的变化曲线如图2所示。其中,0~Tb阶段为起泡阶段,Tb~Te阶段为消泡阶段。通过比较起泡阶段Tb处对应的最大泡沫体积和消泡阶段泡沫半衰期(Te与Tb处对应的时间差)来评价溶液的起泡能力和泡沫的稳定性。在预设起泡体积为30 mL、气体流量为120 mL/min的条件下,0~Tb阶段,体积分数20×10-6的MIBC溶液轻松达到起泡预设体积,表明20×10-6的MIBC溶液具有较好的起泡能力;同时,在Tb~Te阶段,半衰期为19 s,泡沫衰减缓慢,表明体积分数20×10-6的MIBC溶液的泡沫稳定性较好。

图2 体积分数20×10-6 MIBC溶液的起泡能力和泡沫稳定性曲线

Fig.2 Foaming ability and foam stability of 20×10-6 MIBC

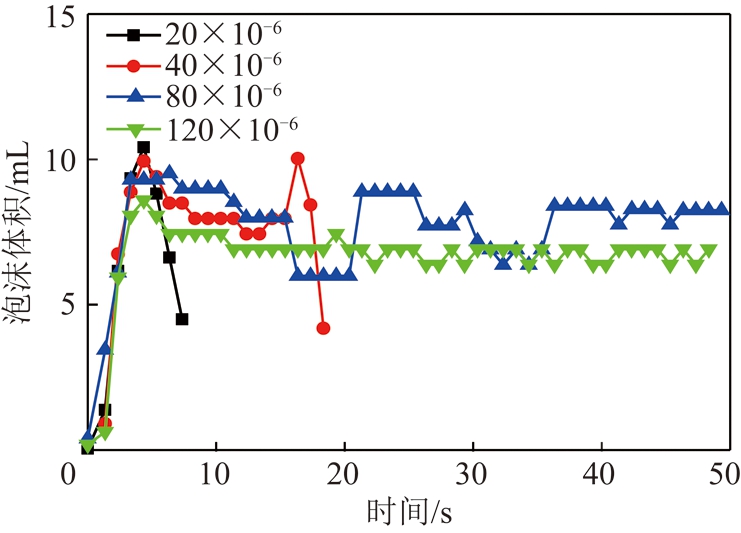

柴油对溶液起泡能力及泡沫稳定性的影响如图3所示。在泡沫生成阶段,加入柴油后,泡沫生成体积无法达到30 mL预设体积,从而将预设的最大泡沫生成体积改为10 mL,即柴油加入后溶液的起泡能力减弱。当加入柴油体积分数为20×10-6时,生成泡沫体积虽无法到达30 mL预设体积,但能轻松到达10 mL预设体积;而当加入柴油体积分数为40×10-6时,生成泡沫体积已难以达到10 mL预设体积;当加入柴油体积分数增加到80×10-6时,泡沫体积无法到达10 mL预设体积,最大泡沫生成体积在9~10 mL;随柴油体积分数进一步增加到120×10-6时,最大泡沫生成体积在9 mL左右。由上述结果分析,随着柴油浓度的增加,泡沫最大生成体积越来越难达到10 mL并最终维持在9 mL左右,即起泡能力随着柴油体积分数的增大逐渐降低。在泡沫衰减阶段,随着柴油加入后,泡沫衰减速度增快,当柴油加入体积分数为20×10-6时,泡沫半衰期由19 s减小至2.84 s。当柴油加入体积分数为40×10-6时,泡沫半衰期继续减小至1.42 s,泡沫衰减速度增加。当柴油加入体积分数升高到80×10-6时,泡沫瞬间衰减。上述现象表明,随着柴油加入体积分数的增大,泡沫衰减速度越来越快,泡沫稳定性越来越差。

图3 柴油对溶液起泡能力和泡沫稳定性的影响

Fig.3 Effect of diesel oil on the foaming ability and foam stability

2.2 泡沫间液膜稳定性分析

泡沫的衰减,其实质是泡沫间液膜排液与泡沫的兼并,从而导致泡沫数量与体积的减少[21]。为了更好地研究上述柴油的消泡行为,观测并分析了泡沫间液膜排液的最终形态。保证每次试验2个气泡的初始位置相同,每次试验均采集6 000张干涉条纹的照片。每组试验重复进行5次,以保证试验的重复性与准确性。泡沫液膜间排液过程如图4所示。

图4 泡沫液膜间排液示意

Fig.4 Schematic diagram of film drainage between foams

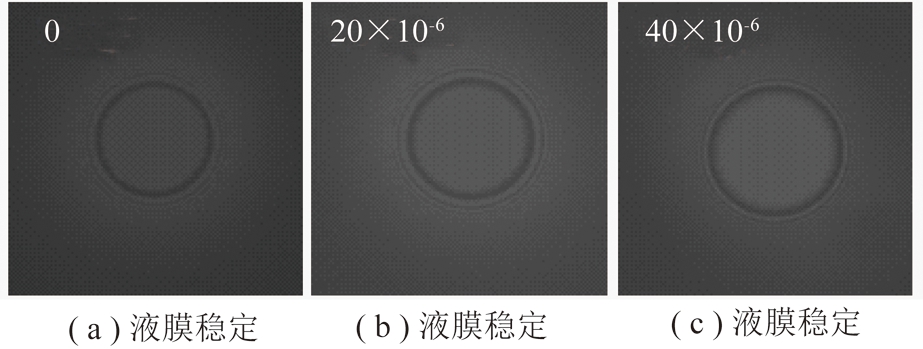

在体积分数20×10-6的MIBC溶液中,液膜在初始阶段薄化,最终达到平衡状态,平衡时液膜状态如图5(a)所示。加入柴油后,在柴油体积分数为20×10-6和40×10-6时,液膜薄化最终均能达到平衡状态,液膜平衡状态如图5(b)和(c)所示。当加入柴油体积分数为80×10-6时,可清楚观测到溶液中油滴的存在,5次平行试验中,3次试验获得平衡液膜,其余2次试验中液膜破裂,最终液膜平衡状态和液膜破裂过程分别如图6(a)和(b)所示。当加入柴油体积分数为120×10-6时,油滴增多,5次平行试验中,1次获得平衡液膜,其余4次试验中液膜破裂,最终液膜平衡状态和液膜破裂过程分别如图7(a)和(b)所示。

图5 柴油体积分数为0,20×10-6,40×10-6时泡沫间液膜最终状态

Fig.5 Final status of the liquid film at 0,20×10-6 and 40×10-6 diesel oil,respectively

图6 柴油体积分数为80×10-6时泡沫间液膜最终状态

Fig.6 Final status of the liquid film at 80×10-6 diesel oil

图7 柴油体积分数为120×10-6时泡沫间液膜最终状态

Fig.7 Final status of the liquid film at 120×10-6 diesel oil

通过对泡沫间液膜的最终形态分析,加入柴油体积分数在40×10-6以下时,泡沫间液膜最终能到达平衡状态,液膜没有破裂,泡沫仍为稳定状态;当加入柴油体积分数为80×10-6时,在5次平行试验中,有2次液膜破裂,表明泡沫稳定性变差;当加入柴油体积分数为120×10-6时,在5次平行试验中,有4次液膜破裂,泡沫更加不稳定。以上分析表明,柴油体积分数的增大使得泡沫间液膜由平衡状态转为破裂状态,泡沫稳定性降低,这与泡沫扫描分析仪所得结果一致。

关于柴油消泡机理,经典的理论为油滴架桥理论[22],如图8所示。随着柴油体积分数的增加,溶液中的柴油油滴增多。在起泡初始阶段,泡沫间液膜稳定,柴油油滴分散在液膜中间,如图8(a)和(b)所示。由于范德华力和疏水力等力的存在,吸附在气液界面上的MIBC分子受到排挤,液膜中心的MIBC分子疏离到液膜两端,同时泡沫之间的液体逐渐排出,液膜薄化,柴油粘附在泡沫膜表面,产生油滴桥连现象[21,23],如图8(c)和(d)所示。泡沫膜中间的水不断向本体水流动,柴油油滴被拉伸直至油桥中心形成一层薄而不稳定的油膜,油膜破裂致使泡沫兼并破裂[24-26],如图8(e)所示。因此,随着柴油浓度的增大,加速了液膜的破裂,泡沫稳定性逐渐变差。

图8 柴油消泡的经典架桥作用示意

Fig.8 Bridging effect of diesel on foam film

柴油的消泡作用还可能是因为柴油油滴与气泡竞争吸附MIBC分子,如图9所示。柴油油滴为10~22个碳原子的烃类混合物;MIBC分子为杂极性分子,一端为极性端,一端为非极性端。MIBC分子的非极性端易于通过疏水键合作用与柴油油滴吸附,使得作用于气液界面的MIBC浓度减少,气泡稳定性降低,气泡易于兼并或破裂。

图9 柴油油滴竞争吸附MIBC分子示意

Fig.9 Schematic diagram of competitive adsorption of MIBC molecules by diesel

2.3 浮选试验结果

低体积分数柴油用量下,在气液两相体系中随着柴油体积分数的增加,溶液的起泡能力和泡沫稳定性逐渐降低;但是在气液固三相浮选体系下,低体积分数的柴油用量无法观测到柴油的消泡现象,这是因为疏水性细粒煤具有稳泡作用[22],颗粒粘附在气液界面,致使泡沫刚度和稳定性增加。因此,为了观测浮选体系柴油的消泡现象,设定柴油用量为1,4,8,12,16以及20 kg/t。最大泡沫层高度以及泡沫半衰期结果如图10所示,可以发现随着柴油用量的增加,最大泡沫层高度和半衰期先增大后减小。浮选泡沫层厚度如图11所示,浮选泡沫层厚度由厚变薄。因此,柴油使得浮选体系中泡沫稳定性先增强后减弱,当柴油用量为8 kg/t时,泡沫稳定性最好。较低体积分数的柴油使得泡沫稳定性增强的原因是因为柴油吸附在细粒煤表面,提高了煤样表面的疏水性,形成了稳定的矿化气泡;同时,疏水性的细粒煤具有很好的稳泡作用,使得气泡不易兼并,泡沫稳定性好。高体积分数的柴油不利于泡沫稳定是由于过量的柴油油滴进入到泡沫间液膜中,在范德华力和疏水力等作用下形成油桥,致使气泡兼并;同时,柴油油滴竞争吸附MIBC分子,致使气液界面MIBC含量降低,从而导致最大泡沫层高度和半衰期逐渐减小。

图10 细粒煤浮选泡沫层高度和半衰期

Fig.10 Maximum froth height and half-life of fine coal flotation

泡沫稳定性能够显著影响浮选精煤产率,浮选精煤产率及灰分结果如图12所示,随着柴油用量加大,浮选精煤产率逐渐增加,但当柴油用量超过8 kg/t时,浮选精煤产率显著降低。这与以上分析结果一致。因此,对于细粒煤浮选过程,过度增加柴油用量会在一定程度上恶化浮选效果。对于细粒矿物浮选而言,需要兼顾矿物表面疏水性调控以及柴油用量选择。

图11 浮选泡沫层厚度

Fig.11 Thickness of flotation foam

图12 浮选试验结果

Fig.12 Results of flotation tests

3 结 论

(1)柴油的存在影响了气液两相体系下溶液的起泡能力和泡沫的稳定性;随着柴油体积分数的增加,最大泡沫生成体积及半衰期逐渐减小,柴油消泡速度变快,起泡能力和泡沫稳定性变差。

(2)通过泡沫间液膜测试发现了柴油浓度的增加使得泡沫间液膜由最终的平衡状态转为破裂状态,泡沫间液膜越来越不稳定。

(3)最大泡沫层高度、半衰期和浮选泡沫层厚度结果表明,浮选体系中泡沫稳定性先增强后减弱。这是因为低浓度的柴油以提高矿物表面疏水性为主导作用;而柴油过量时,一方面,范德华力和疏水力等力的存在会促进柴油在泡沫膜中间的架桥作用,导致气泡兼并,最终破裂,另一方面,柴油油滴竞争吸附起泡剂分子,致使泡沫表面起泡剂含量降低,导致泡沫稳定性下降。浮选精煤产率进一步验证了柴油对泡沫稳定性的影响。因此,在矿物浮选中,需要兼顾起泡性能和消泡性能,协同考虑矿物颗粒表面疏水性调控与柴油用量选择,进而指导细粒矿物浮选。

[1] 任瑞晨,程明,张乾伟,等.小锥角水力旋流器对难浮煤泥脱泥浮选工艺试验研究[J].煤炭学报,2014,39(3):543-548.

REN Ruichen,CHENG Ming,ZHANG Qianwei,et al.Study on small taper angle hydrocyclone for pre-desliming flotation process of a difficult-to-float coal slime[J].Journal of China Coal Society,2014,39(3):543-548.

[2] 杨润全,王怀法.宽粒级煤浮选机流场数值模拟研究[J].煤炭学报,2013,38(4):657-661.

YANG Runquan,WANG Huaifa.A numerical simulation study on the flow field of wide size fraction coal flotation machine[J].Journal of China Coal Society,2013,38(4):657-661.

[3] 桂夏辉,刘炯天,陶秀祥,等.难浮煤泥浮选速率试验研究[J].煤炭学报,2011,36(11):1895-1900.

GUI Xiahui,LIU Jiongtian,TAO Xiuxiang,et al.Studies on flotation rate of a hard to float fine coal[J].Journal of China Coal Society,2011,36(11):1895-1900.

[4] 冯其明,穆枭,张国范,等.浮选生产过程中的泡沫及消泡技术[J].矿产保护与利用,2005(4):31-35.

FENG Qiming,MU Xiao,ZHANG Guofan,et al.Foaming and defoaming technology in flotation processes[J].Conservation & Utilization of Mineral Resources,2005(4):31-35.

[5] WANG Bo,PENG Yongjun.The effect of saline water on mineral flotation-a critical review[J].Minerals Engineering,2014,66-68:13-24.

[6] 付亚峰,印万忠,姚金,等.绿泥石颗粒效应对泡沫稳定性的影响[J].中南大学学报(自然科学版),2018,49(8):1857-1862.

FU Yafeng,YIN Wanzhong,YAO Jin,et al.Study on stability of flotation foam influenced by particle effect of chlorite[J].Journal of Central South University (Science and Technology),2018,49(8):1857-1862.

[7] 郭建伟,苏壮飞,李正明,等.降低浮选泡沫稳定性的探索试验[J].选煤技术,2016(4):10-14.

GUO Jianwei,SU Zhuangfei,LI Zhengming,et al.Exploratory experiment on reduction of stability of flotation froth[J].Coal Preparation Technology,2016(4):10-14.

[8] 柳泉洲,陶秀祥,何环,等.浮选油泡稳定性试验研究[J].煤炭技术,2016,35(10):303-305.

LIU Quanzhou,TAO Xiuxiang,HE Huan,et al.Experimental study on stability of oil bubbles of flotation[J].Coal Technology,2016,35(10):303-305.

[9] 刘德生,陈小榆,周承富.温度对泡沫稳定性的影响[J].钻井液与完井液,2006,23(4):10-12,86.

LIU Desheng,CHEN Xiaoyu,ZHOU Chengfu.Effects of temperature on the stability of foam[J].Drilling Fluid Completion Fluid,2006,23(4):10-12,86.

[10] LI Xueliang,SHAW Ryan,STEVENSON Paul.Effect of humidity on dynamic foam stability[J].International Journal of Mineral Processing,2010,94(1-2):14-19.

[11] 曲彦平,杜鹤桂,葛利俊.表面粘度对泡沫稳定性的影响[J].沈阳工业大学学报,2002,24(4):283-286.

QU Yanping,DU Hegui,GE Lijun.Effects of surface viscosity on foam stability[J].Journal of Shenyang University of Technology,2002,24(4):283-286.

[12] 冉进财,李国胜,曹亦俊,等.无机盐阳离子对粉煤灰浮选泡沫稳定性的影响研究[J].煤炭学报,2015,40(3):646-651.

RAN Jincai,LI Guosheng,CAO Yijun,et al.Influence of inorganic salt on flotation froth stability of coal fly ash[J].Journal of China Coal Society,2015,40(3):646-651.

[13] ZHANG Hui,MILLER Clarence A,GARRETT Peter R,et al.Defoaming effect of calcium soap[J].Journal of Colloid & Interface Science,2004,279(2):539-547.

[14] HU Nan,LI Yanfeng,WU Zhaoliang,et al.Foams stabilization by silica nanoparticle with cationic and anionic surfactants in column flotation:Effects of particle size[J].Journal of the Taiwan Institute of Chemical Engineers,2018,88:62-69.

[15] 朱晓园,梅光军,于明明.新型阳离子捕收剂MZ-3的浮选与消泡行为研究[J].金属矿山,2016,45(1):69-71.

ZHU Xiaoyuan,MEI Guangjun,YU Mingming.Study on froth characteristics and flotation performance of a new cationic collector MZ-3[J].Metal Mine,2016,45(1):69-71.

[16] 李国胜,刘炯天,曹亦俊,等.粉煤灰中难浮未燃炭的柱式浮选脱除试验研究[J].煤炭学报,2013,38(2):308-313.

LI Guosheng,LIU Jiongtian,CAO Yijun,et al.Experimental study on removal of unburned carbon from coal fly ash using flotation column[J].Journal of China Coal Society,2013,38(2):308-313.

[17] PARK Hangil,WANG Liguang.Determination of the concentration of MIBC in coking coal flotation[J].Minerals Engineering,2018,127:74-80.

[18] XING Yaowen,GUI Xiahui,CAO Yijun,et al.Effect of compound collector and blending frother on froth stability and flotation performance of oxidized coal[J].Powder Technology,2017,305:166-173.

[19] OSEI-BONSU Kofi,SHOKRI Nima,GRASSIA Paul.Foam stability in the presence and absence of hydrocarbons:From bubble-to bulk-scale[J].Colloids & Surfaces A Physicochemical & Engineering Aspects,2015,481:514-526.

[20] PAN Lei,JUNG Sunghwan,YOON Roe-Hoan.A fundamental study on the role of collector in the kinetics of bubble-particle interaction[J].International Journal of Mineral Processing,2012,106-109(2):37-41.

[21] 李国胜.浮选泡沫的稳定性调控及粉煤灰脱炭研究[D].徐州:中国矿业大学,2013:17-18.

LI Guosheng.Regulation of flotation froth stability and removal of unburned-carbon from coal fly ash[D].Xuzhou:China University of Mining and Technology,2013:17-18.

[22] 燕永利,王瑶,山城,等.油滴作用下的气泡液膜破裂机理研究进展[J].日用化学工业,2013,43(4):303-308.

YAN Yongli,WANG Yao,SHAN Cheng,et al.Progress in research work with respect to the mechanism for foam film rupture by action of oil droplets[J].China Surfactant Detergent & Cosmetics,2013,43(4):303-308.

[23] 桂夏辉,邢耀文,杨自立,等.煤泥浮选过程强化之六——浮选流体动力学与界面调控协同强化篇[J].选煤技术,2017(6):82-86.

GUI Xiahui,XING Yaowen,YANG Zili,et al.Fine coal flotation process intensification—Part 6:Hydrodynamics-interfacial conditioning synergistic enhancement[J].Coal Preparation Technology,2017(6):82-86.

[24] GAO Fengfeng,LIU Guokui,YUAN Shiling.The effect of betaine on the foam stability:Molecular Simulation[J].Applied Surface Science,2017,407:156-161.

[25] RAFATI Roozbeh,OLUDARA Opeyemi Kehinde,HADDAD Amin Sharifi,et al.Experimental investigation of emulsified oil dispersion on bulk foam stability[J].Colloids & Surfaces A Physicochemical & Engineering Aspects,2018,554:110-121.

[26] DENKOV Nikalai D.Mechanisms of foam destruction by oil-based antifoams[J].Langmuir,2004,20(22):9463-9505.