黑岱沟露天煤矿是我国自行设计、自行施工的特大型露天煤矿,原设计原煤生产能力12.0 Mt/a。2003年黑岱沟露天煤矿进行拉斗铲倒堆工艺技术改造,原煤生产能力提高至20.0 Mt/a,并从此形成了独具特色的多种工艺联合的综合开采工艺:上部黄土采用轮斗—胶带连续开采工艺(受地形条件及开采强度影响,目前已停用),中部部分岩石采用单斗-卡车工艺,煤层顶板以上约45 m厚岩石(具体厚度视煤层厚度、开采强度等条件确定)采用抛掷爆破-拉斗铲倒堆工艺,煤层采用单斗—卡车—地表半固定破碎站半连续开采工艺[1]。2011年,黑岱沟露天煤矿再次进行扩能技术改造,生产规模由20.0 Mt/a扩大至29.0 Mt/a。目前该矿的核定生产能力为34.0 Mt/a。

为了提高黑岱沟露天煤矿二采区勘探程度,2010年10月,神华地质勘查有限责任公司对该区进行了补充勘探。通过此次补勘,在二采区西部0.9 km2范围内发现9条断层,其中DF5与DF6两条正断层形成煤层断陷带,最大落差达18 m。

2017年末,黑岱沟露天煤矿完成由首采区向二采区转向,转向后二采区工作线南北方向布置,向东推进。

根据黑岱沟露天煤矿目前产量规模与开采技术条件推算,二采区采煤工作面于2019年末推进至煤层断陷带。由于断陷带断层的存在,导致煤层局部陷落或隆起,拉斗铲倒堆实体台阶高度也随之发生剧烈变化,使抛掷爆破-拉斗铲倒堆工艺实施难度较大,相关参数不能按正常开采区设计,须做重大调整,否则难以保证原煤生产接续。

笔者在对断陷带区域地质条件、抛掷爆破台阶高度与有效抛掷率、抛掷爆破-拉斗铲倒堆工艺生产能力、拉斗铲倒堆作业条件等进行深入分析的基础上,对过断陷带期间抛掷爆破台阶高度、拉斗铲站立水平高度等参数进行了优化设计,以确保在断陷带地质条件剧烈变化的情况下,抛掷爆破-拉斗铲倒堆工艺能够正常施工、原煤生产顺利接续。

1 断陷带影响区域分析

为了分析并确定断陷带对抛掷爆破-拉斗铲倒堆工艺的影响范围,沿垂直于采场抛掷爆破台阶工作线方向切割18组横剖面(剖面位置如图1所示,篇幅所限,剖面图未一一列出),并从抛掷爆破高台阶稳定性、DM-H2钻机倾斜穿孔有效深度、抛掷爆破有效抛掷率等方面对拉斗铲倒堆各采掘带进行逐剖面分析,在此基础上,确定断陷带影响范围。

图1 剖面位置与断陷带影响区域

Fig.1 Section position and influence area of fault subsidence zone

1.1 断层对抛掷爆破高台阶稳定性的影响区域

黑岱沟露天煤矿抛掷爆破台阶平均高度约45 m,当断层倾向与台阶坡面顺倾且断层面在台阶坡面出露时,在爆破震动及其他环境因素的影响下,极易导致抛掷爆破高台阶沿断层破碎带发生局部片帮,影响拉斗铲倒堆及下部采煤台阶作业安全。

通过对18组剖面进行逐采掘带分析可知,断陷带区域内,影响抛掷爆破高台阶稳定性的断层主要为DF8逆断层与DF6正断层。其中DF8逆断层主要影响第1~4采掘带,DF6正断层影响第6,7采掘带。

1.2 断层对抛掷爆破高台阶DM-H2钻机倾斜穿孔有效深度的影响区域

在黑岱沟露天煤矿二采区西部煤层断陷带区域的所有断层中,DF5与DF6是两条落差最大的正断层(DF5断层落差0~18 m,DF6断层落差0~15 m),在这两条正断层影响下,6煤顶、底板整体下陷,形成了一种典型的地堑构造。

抛掷爆破高台阶穿孔钻机为美国阿特拉斯公司生产的DM-H2型牙轮钻机,钻进角度从竖直状态以5°为一个进量最大倾斜到30°,最大穿孔深度74.7 m(单根钻杆标准孔深13.74 m,换杆器可储钻杆数量为4根,单根钻杆长度15.24 m),但现场实际应用过程中发现,当按65°倾角倾斜穿孔深度超过60 m时,孔底岩粉吹出困难、穿孔效率较低,因此,DM-H2型牙轮钻机实际合理的最大垂直穿孔深度54 m(倾角65°时的最大穿孔深度60 m)。

由于DF5与DF6之间的地堑区煤层整体下降,导致了拉斗铲倒堆实体台阶高度增加,使第3~7采掘带部分区域抛掷爆破台阶高度超出了DM-H2钻机倾斜穿孔有效深度(60 m)。

1.3 断层对抛掷爆破有效抛掷率的影响区域

断层导致的煤层局部隆起或下陷,对抛掷爆破有效抛掷率也产生了一定影响。基于现场收集的抛掷爆破爆堆形态曲线剖面,采用虚拟采样—回归分析方法预测断陷带区域抛掷爆破爆堆形态[2-5],在此基础上,计算抛掷爆破有效抛掷率,确定断层对抛掷爆破有效抛掷率的影响区域为第5~10采掘带。

综合上述分析,确定断陷带影响区域为第1~10采掘带(图1中斜线填充部分)。

本文主要针对上述区域,对抛掷爆破-拉斗铲倒堆工艺抛掷爆破台阶高度、拉斗铲站立水平高度等参数进行优化研究。

2 断陷带影响区域抛掷爆破台阶高度优化

2.1 抛掷爆破作业量的理论分析

为保证完成原煤计划产量,黑岱沟露天煤矿采煤工作线年推进度需满足:

![]()

(1)

式中,T为采煤工作线年推进度,m;Mm为年度原煤计划产量,t;lm为原煤工作线长度,m;Hm为煤层平均厚度,m;γ为原煤密度,取1.47 t/m3。

综合开采工艺中剥离工艺的工作线推进度至少应与采煤工作线推进度保持一致,则各剥离工艺年作业量分别为

![]()

(2)

![]()

(3)

式中,Mdd为剥离黄土及上部岩石的单斗-卡车工艺年作业量,m3;Hdd为单斗-卡车工艺剥离台阶高度,m;ldd为单斗-卡车工艺剥离台阶工作线长度,m;Mpd为抛掷爆破后下部岩石的松方量,m3;Hp为抛掷爆破台阶高度,m;lp为抛掷爆破台阶工作线长度,m;λ为抛掷爆破松散系数。

由于物料爆破后膨胀,且拉斗铲倒堆作业存在二次倒堆量,因此抛掷爆破-拉斗铲倒堆工艺实际作业量比爆破后的岩石松方量大[6],年有效抛掷量及倒堆系统作业量(松方)分别为

![]()

(4)

![]()

(5)

式中,Mp为抛掷爆破年有效抛掷量(进入排土场物料量,m3);Md为拉斗铲倒堆系统年作业量,m3;f(Hp)为抛掷爆破有效抛掷率;η为拉斗铲二次倒堆量占比。

2.2 抛掷爆破台阶高度设计

2.2.1 抛掷爆破台阶高度初步设计

(1)拉斗铲倒堆系统作业能力分析。黑岱沟露天煤矿完成由首采区向二采区转向后,拉斗铲实际倒堆工作线已缩短至1 550 m,与首采区相比,拉斗铲作业走行频繁,导致设备作业效率明显下降,且现场实际生产过程中有效抛掷效率难以保持稳定,因此拉斗铲倒堆系统实际生产能力将会比理论值低[7]。

根据矿方统计数据,拉斗铲进入二采区后平均倒堆作业能力1 780万m3/a。倒堆系统内投入1台WK-55(斗容58 m3)、4辆930E型卡车(额定载重290 t)参与爆堆上分层剥离与拉斗铲站立平盘拓展作业。WK-55生产能力1 000万m3/a,考虑到进入断陷带区域后,拉斗铲作业效率下降10%,因此倒堆系统生产能力按2 600万m3/a计算。

(2)抛掷爆破环节作业量。黑岱沟露天煤矿抛掷爆破典型爆堆横剖面如图2所示。

图2 不同台阶高度条件的抛掷爆破爆堆剖面

Fig.2 Profile of overcasting blast heap with different bench heights

基于抛掷爆破典型爆堆剖面数据,拟合有效抛掷率与抛掷爆破台阶高度之间的关系曲线方程(图3):

图3 抛掷爆破台阶高度与有效抛掷率关系

Fig.3 Relationship between bench height and effective throwing rate of overcasting blast

由图3可知,台阶高度在36~44 m内有效抛掷率基本以0.4%/m递增,但超过44 m后其增速逐渐降至0.2%/m甚至0.1%/m,即抛掷台阶高度与有效抛掷率呈非线性关系。在黑岱沟露天煤矿的特定岩性、炸药性质以及采用扩展平盘的作业方式下,最大有效抛掷率约为0.39,考虑到断陷带区域采场推进方向煤层存在倾角,且受北端帮破碎站布置水平影响,拉斗铲需要进行升降段作业以克服其站立水平高度变化,因此取修正系数0.9进行保守设计。

抛掷爆破作为拉斗铲倒堆系统的前置环节,受倒堆系统作业能力的制约,因此存在合理的抛掷爆破台阶高度:既保证综合开采工艺系统的接续稳定,又尽可能不降低抛掷爆破有效抛掷率[8]。根据拉斗铲推进度确定最大可行的抛掷爆破台阶高度,进而确定有效抛掷量[9],根据式(4),(5),可得抛掷爆破台阶高度、原煤厚度、倒堆系统生产能力之间关系曲面(图4)。

图4 抛掷爆破台阶高度与倒堆系统生产能力、原煤平均厚度的关系曲面

Fig.4 Relationship among the bench height of overcasting blast,overcasting system production capacity and the average thickness of raw coal

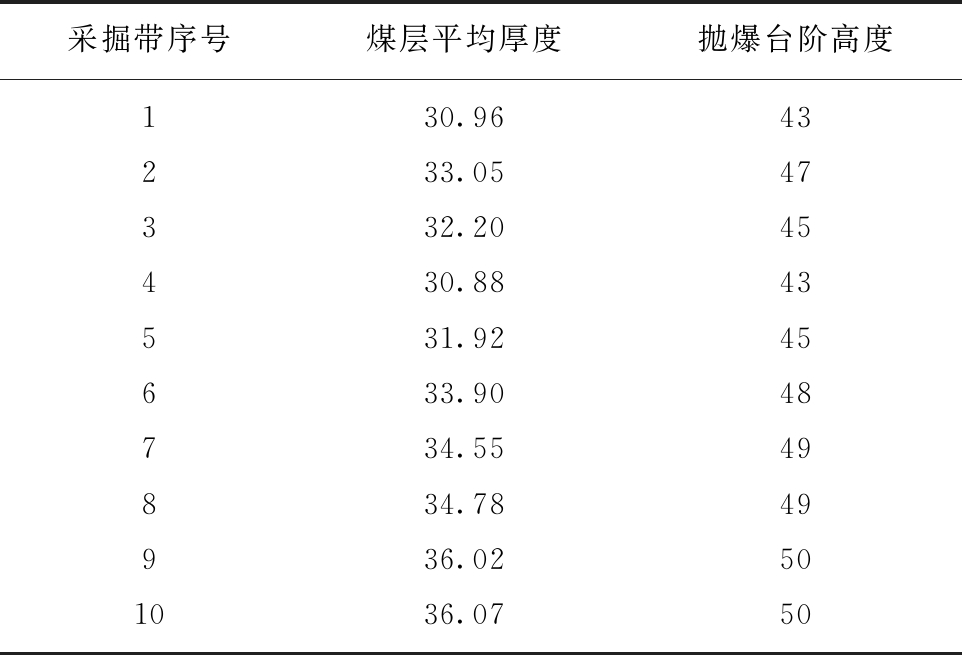

在倒堆系统不额外增加剥离设备的条件下,倒堆系统整体生产能力约为2 600万m3/a,因此根据图4可以得到原煤厚度与抛掷爆破台阶高度关系,见表1。

表1 原煤厚度与抛掷爆破台阶高度关系参考

Table 1 Reference table of relationship between the raw coal thickness and bench height of overcasting blast

抛掷爆破台阶高度/m煤层厚度/m抛掷爆破台阶高度/m煤层厚度/m3827.74531.83928.24632.44028.74732.94129.24833.94229.74934.94330.25035.94430.85136.9

(3)抛掷爆破台阶高度。根据式(5)计算可得断陷带影响区域各采掘带抛掷爆破台阶高度设计结果,见表2。从表2可以看出,随着煤层厚度的增加,抛掷爆破台阶高度不断增加,但考虑到现场作业时,抛掷爆破台阶高度变化不宜频繁,且相邻两幅变化不宜过大,因此在保证1 a周期单位内(约推进4幅)不影响露煤量的前提下,对抛掷爆破台阶高度进行线性均衡调整(图5)。

图5 抛掷爆破台阶高度线性均衡

Fig.5 Equilibrium of overcasting blast bench height

表2 抛掷爆破台阶高度设计值

Table 2 Design values of overcasting blast bench height m

采掘带序号煤层平均厚度抛爆台阶高度130.9643233.0547332.2045430.8843531.9245633.9048734.5549834.7849936.02501036.0750

均衡后断陷带影响区域各采掘带的抛掷爆破台阶高度,见表3。

2.2.2 基于钻机作业坡度限制的抛掷爆破台阶高度调整

根据抛掷爆破高台阶钻机作业要求,一般钻机作业平盘横向坡度≤3%,纵向坡度≤5%。考虑到煤层存在起伏,抛掷爆破台阶高度也是一个理论值,在表3均衡后的抛掷爆破高度基础上,按横、纵向坡度限制调整抛掷爆破台阶顶面时,尽量使大部分区域台阶高度接近均衡后的台阶高度。

表3 均衡后的抛掷爆破台阶高度

Table 3 Equilibrated overcasting blast bench height m

采掘带序号煤层平均厚度抛爆台阶高度130.9643233.0544332.2045430.8846531.9247633.9047734.5548834.7849936.02501036.0750

抛掷爆破台阶顶面坡度调整,分横向与纵向坡度调整2阶段完成。

(1)基于横向坡度限制的台阶高度调整。抛掷爆破台阶顶面横向坡度调整的原则:① 在表3抛掷爆破台阶高度均衡结果的基础上进行调整,横向坡度限制≤3%;② 为保证现场施工作业相对简单,控制点要相对合理,最终使得抛掷爆破台阶顶面坡度平缓,尽可能减少坡度调整次数;③ 抛掷爆破台阶高度要尽可能控制在所设计的抛掷爆破台阶高度理论值附近,同时,受北端帮破碎站布置水平限制,抛掷爆破台阶北区端部应与北端帮路搭接,因此,调整后的抛掷爆破台阶高度35≤Hp≤55 m。

基于上述原则,按横向坡度限制调整后的抛掷爆破台阶顶面如图6所示。

图6 横向坡度调整后的抛掷爆破台阶顶面

Fig.6 Overcasting blast bench top surface step after transverse gradient adjusted

调整后的抛掷爆破台阶顶面横向坡度,见表4。

表4 抛掷爆破台阶顶面横向坡度

Table 4 Transverse gradient of overcasting blast bench %

采掘带序号横向坡度采掘带序号横向坡度11.3~2.460~1.421.1~2.071.4~2.331.1~2.981.4~2.641.5~2.191.3~2.151.7~2.8101.4~3.0

(2)基于纵向坡度限制的台阶高度调整。根据钻机现场实际作业纵向坡度≤5%,在横向坡度调整的基础上,按纵向坡度限制进一步调整后的抛掷爆破台阶顶面如图7所示。

图7 纵横向坡度调整后的抛掷爆破台阶顶面

Fig.7 Overcasting blast bench top surface Step after longitudinal and transverse gradient adjusted

按钻机作业坡度限制调整后断陷带影响区域各采掘带抛掷爆破台阶平均高度见表5。

表5 按坡度限制调整后的抛掷爆破台阶平均高度

Table 5 Adjusted average heights of overcasting blast bench m

采掘带序号抛掷爆破台阶平均高度采掘带序号抛掷爆破台阶平均高度1426442447463478484439505431050

3 断陷带影响区域拉斗铲站立水平高度优化

3.1 抛掷爆破-拉斗铲倒堆工艺系统作业量理论分析

由于拉斗铲倒堆与采煤工作面采用追踪式开采方式布置,因此倒堆与采煤工作线年推进度应保持一致[10]:

![]()

(6)

![]()

(7)

式中,T′为倒堆与采煤工作线年推进度,m/a;b为抛掷爆破台阶采掘带宽度,取85 m;S为倒堆系统一幅采掘带作业截面积,m2;ld为拉斗铲倒堆作业工作线长度,m;Md为拉斗铲倒堆系统生产能力,m3。

抛掷爆破-拉斗铲倒堆系统内单斗-卡车年作业量[11]为

拉斗铲年作业量为

式中,Mi为拉斗铲倒堆系统中第i种工艺年作业量,m3,i=1时,为单斗-卡车工艺,i=2时,为拉斗铲倒堆工艺;Si为拉斗铲倒堆系统中各作业环节单元截面积,m2,i=1,为挖掘爆堆上分层,i=2,为挖掘拉斗铲站立水平台阶及煤沟,i=3,为挖掘超前沟(图8)。

图8 拉斗铲倒堆系统各工艺作业区域截面

Fig.8 Process operation area section of dragline casting technology system

3.2 拉斗铲站立水平高度与作业截面积分析

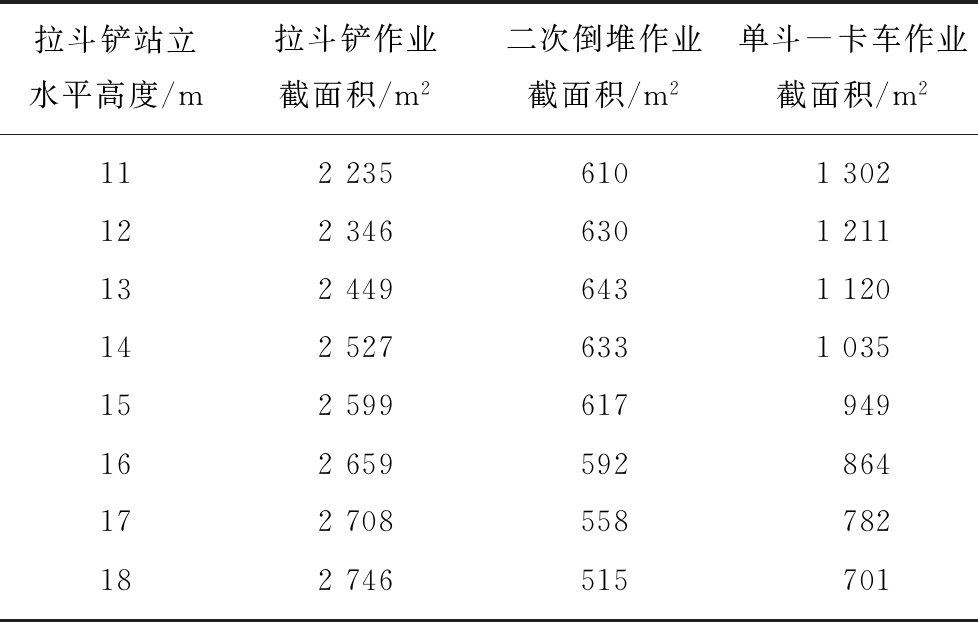

为准确分析拉斗铲站立水平高度与倒堆系统内各环节作业量之间的关系,对抛掷爆破台阶高度40,45,50 m时的爆堆横剖面曲线进行了拟合[12-14],在此基础上,计算拉斗铲不同站立水平高度条件下各环节作业截面积,计算结果见表6~8。

表6 拉斗铲站立水平高度与各环节作业量(Hp=40 m)

Table 6 Dragline standing bench height and each process work amount (Hp=40 m)

拉斗铲站立水平高度/m拉斗铲作业截面积/m2二次倒堆作业截面积/m2单斗-卡车作业截面积/m21122356101302122346630121113244964311201425276331035152599617949162659592864172708558782182746515701

表7 拉斗铲站立水平高度与各环节作业量(Hp=45 m)

Table 7 Dragline standing bench height and each process work amount(Hp=45 m)

拉斗铲站立水平高度/m拉斗铲作业截面积/m2二次倒堆作业截面积/m2单斗-卡车作业截面积/m211225865118431223997081759132553778167514270885115931528649261512162906888143217300190313521830618851274

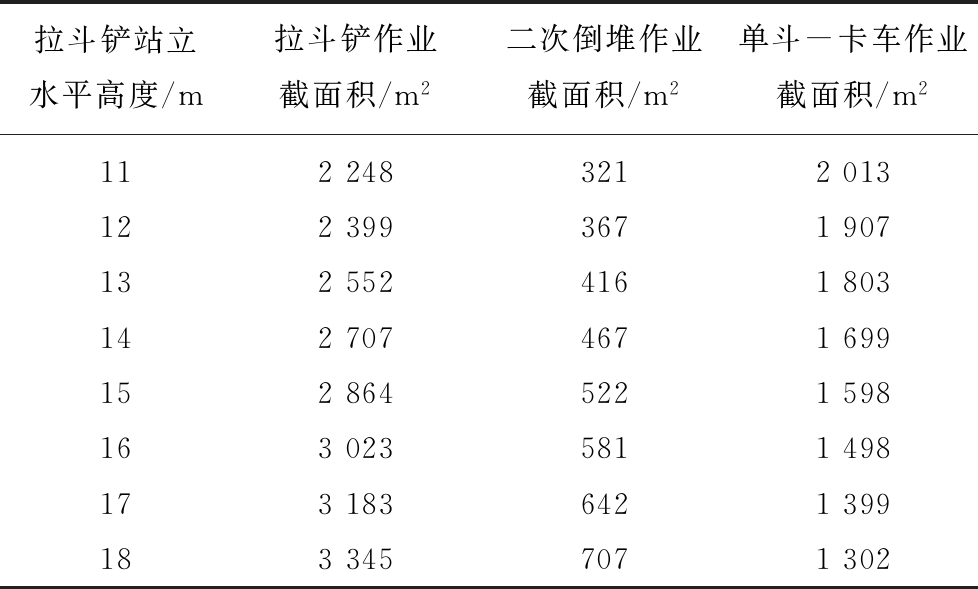

根据表6~8,绘制抛掷爆破台阶高度与倒堆系统各环节作业量关系曲线,如图9所示。由图9可知,随着抛掷爆破台阶高度的增加,拉斗铲作业截面积及二次倒堆截面积与台阶高度呈现出线性相关趋势。这是由于抛掷爆破台阶高度提升至50 m后,煤沟处的二次倒堆空间已无法满足上分层单斗-卡车工艺的辅助作业量空间需求,剩余物料直接进入了排土场。

表8 拉斗铲站立水平高度与各环节作业量(Hp=50 m)

Table 8 Dragline standing bench height and each process work amount(Hp=50 m)

拉斗铲站立水平高度/m拉斗铲作业截面积/m2二次倒堆作业截面积/m2单斗-卡车作业截面积/m211224832120131223993671907132552416180314270746716991528645221598163023581149817318364213991833457071302

图9 抛掷爆破台阶高度与倒堆系统各环节作业截面积

Fig.9 Relation curves between the overcasting blast bench height and each process working amount

3.3 拉斗铲站立水平高度与作业量计算

(1)拉斗铲站立水平平均高度计算。根据不同抛掷爆破台阶高度条件下爆堆曲线拟合结果,计算得到不同抛掷爆破台阶高度条件下拉斗铲站立水平高度与原煤生产能力、原煤平均厚度的关系[15],如图10所示(图中自上而下分别表示40,45,50 m抛爆台阶高度条件)。

据图10可以得到煤层厚度与拉斗铲站立水平高度关系参考表(表9),表9计算结果可以用来指导拉斗铲站立水平高度设计。

(2)各采掘带拉斗铲站立水平高度设计。为提高综合开采工艺效率,需要根据每一采掘带具体的煤层赋存条件、拉斗铲作业效率变化情况,详细设计各采掘带拉斗铲站立水平高度。

根据图10,参考表9,按照各采掘带煤量、煤层平均厚度、拉斗铲作业量等计算可得各采掘带拉斗铲站立水平高度,见表10。

图10 拉斗铲站立水平高度与原煤生产能力、煤层平均厚度关系曲面

Fig.10 Relation among the dragline standing bench height,the raw coal production capacity and the coal average thickness

表9 煤层厚度与拉斗铲站立水平高度关系

Table 9 Relation between coal thickness and dragline standing bench height

Hp/mHz/mHm/mHp/mHz/mHm/mHp/mHz/mHm/m1126.21126.11126.31227.51228.21228.11328.61330.01330.0401429.6451431.6501431.81530.51533.11533.61631.21634.31635.51731.71735.41737.31832.11836.21839.1

注:Hz为拉斗铲站立水平高度。

表10 各采掘带拉斗铲站立水平高度

Table 10 Dragline standing bench height of each mining panel

采掘带序号煤层平均厚度/m抛掷爆破台阶高度/m拉斗铲效率/(m3·h-1)拉斗铲作业量/万m3站立水平高度/m130.96423949407.4015.8233.05443968436.5015.0332.20473961426.8014.5430.88433932407.4013.5531.92433981421.9514.2633.90443971451.0515.7734.55463969455.9016.3834.78483981460.7515.5936.02503968475.3016.51036.07503964475.3016.5

确定了拉斗铲站立水平高度后,由于煤层存在一定的起伏变化,还需要根据设计结果,结合拉斗铲作业规格、作业与走行坡度限制等对拉斗铲站立水平顶面高程进行调整,以确保拉斗铲在断陷带区域能够正常作业,并充分发挥拉斗铲作业效率、降低开采成本。由于篇幅所限,不做赘述。

4 结 论

(1)断陷带断层对抛掷爆破高台阶稳定性、DM-H2钻机倾斜穿孔有效深度、抛掷爆破有效抛掷率等均存在不同程度的影响,通过对各采掘带垂直于工作线方向的18组剖面进行分析,确定了断陷带影响范围。

(2)按采煤与倒堆工作线推进度一致原则,建立了抛掷爆破台阶高度、原煤厚度、倒堆系统生产能力之间函数关系,在此基础上,结合断陷带区域煤层厚度变化及穿孔设备作业坡度限制,优化确定了断陷带影响区域各采掘带抛掷爆破台阶高度42~50 m。

(3)根据40,45,50 m抛掷爆破台阶高度条件下爆堆曲线拟合结果,分析了不同抛掷爆破台阶高度条件下拉斗铲站立水平高度与原煤生产能力、原煤平均厚度的关系,并优化确定了断陷带影响区域各采掘带拉斗铲站立水平高度13.5~16.5 m。

[1] 孙健东,张瑞新,程鹏,等.我国露天煤矿拉斗铲倒堆工艺应用综述[J].煤炭工程,2019,51(1):28-34.

SUN Jiandong,ZHANG Ruixin,CHENG Peng,et al.An overview on the application of dragline stripping technology in open-pit coal mines in China[J].Coal Engineering,2019,51(1):28-34.

[2] 周伟,才庆祥,李克民.露天煤矿抛掷爆破有效抛掷率预测模型[J].采矿与安全工程学报,2011,28(4):614-617,622.

ZHOU Wei,CAI Qingxiang,LI Kemin.Prediction model of effective stripping ratio of casting blast in open pit[J].Journal of Mining & Safety Engineering,2011,28(4):614-617,622.

[3] 刘干,李克民,肖双双,等.露天煤矿抛掷爆破有效抛掷率预测[J].金属矿山,2014(4):65-69.

LIU Gan,LI Kemin,XIAO Shuangshuang,et al.Prediction of effective stripping ratio of casting blast in surface coal mines[J].Metal Mine,2014(4):65-69.

[4] 刘希亮,赵学胜,陆锋,等.基于GA-SVM的露天矿抛掷爆破抛掷率预测[J].煤炭学报,2012,37(12):1999-2005.

LIU Xiliang,ZHAO Xuesheng,LU Feng,et al.A GA-SVM based model for throwing rate prediction in the open-pit cast blasting[J].Journal of China Coal Society,2012,37(12):1999-2005.

[5] 李祥龙,刘殿书,何丽华,等.露天煤矿的台阶高度对抛掷率的影响[J].爆炸与冲击,2012,32(2):211-215.

LI Xianglong,LIU Dianshu,HE Lihua,et al.Influences of bench height of an open-pit coal mine on cast percentage[J].Explosion and Shock Waves,2012,32(2):211-215.

[6] 孙健东.露天矿拉斗铲倒堆工艺系统优化理论及应用研究[D].北京:中国矿业大学(北京),2016.

SUN Jiandong.Research on system optimization and application of dragline stripping technology in surface mine[D].Beijing:China University of Mining and Technology(Beijing),2016.

[7] 马力,李克民,常治国,等.基于抛掷爆破-拉斗铲倒堆工艺的露天矿生产能力研究[J].煤炭工程,2016,48(10):11-14.

MA Li,LI Kemin,CHANG Zhiguo,et al.Study on surface mine capacity with casting blast-dragline stripping technology[J].Coal Engineering,2016,48(10):11-14.

[8] 马力,吕粲,李克民,等.基于产量目标的露天煤矿倒堆台阶高度优化研究[J].中国煤炭,2014,40(3):56-59.

MA Li,LÜ Can,LI Kemin,et al.Optimization research of stripping bench height of open-pit for its output target[J].China Coal,2014,40(3):56-59.

[9] 肖双双,马力,丁小华.基于多目标规划的抛掷爆破台阶参数优化[J].煤炭学报,2018,43(9):2422-2431.

XIAO Shuangshuang,MA Li,DING Xiaohua.Optimization on bench parameters of casting blast based on multi-objective programming[J].Journal of China Coal Society,2018,43(9):2422-2431.

[10] 程鹏,肖双双.黑岱沟露天煤矿拉斗铲扩展平盘高度确定[J].煤炭工程,2015,47(6):14-17.

CHENG Peng,XIAO Shuangshuang.Determination of extended bench height of dragline in Heidaigou Opencast Coal Mine[J].Coal Engineering,2015,47(6):14-17.

[11] 孙健东,张瑞新,武海龙,等.露天矿拉斗铲倒堆工艺作业方式与参数优化[J].煤炭学报,2018,43(5):1312-1321.

SUN Jiandong,ZHANG Ruixin,WU Hailong,et al.Operation method and parameters optimization of dragline overcast stripping technology in surface mine[J].Journal of China Coal Society,2018,43(5):1312-1321.

[12] 韩亮,刘殿书,李红江,等.基于Weibull模型的高台阶抛掷爆破爆堆形态BP神经网络预测[J].煤炭学报,2013,38(11):1947-1952.

HAN Liang,LIU Dianshu,LI Hongjiang,et al.BP neural network forecast of blasting muck pile form of high bench cast blasting based on Weibull model[J].Journal of China Coal Society,2013,38(11):1947-1952.

[13] 丁小华,李克民,狐为民,等.基于非线性理论的抛掷爆破爆堆形态预测[J].中国矿业大学学报,2012,41(5):764-769.

DING Xiaohua,LI Kemin,HU Weimin,et al.Prediction of optimum muck pile casting shape during blasting:A nonlinear theory[J].Journal of China University of Mining & Technology,2012,41(5):764-769.

[14] 李祥龙,何丽华,栾龙发,等.露天煤矿高台阶抛掷爆破爆堆形态模拟[J].煤炭学报,2011,36(9):1457-1462.

LI Xianglong,HE Lihua,LUAN Longfa,et al.Simulation model for muckpile shape of high bench cast blasting in surface coal mine[J].Journal of China Coal Society,2011,36(9):1457-1462.

[15] 刘喜顺.黑岱沟露天煤矿拉斗铲过断陷带开采方案优化研究[D].阜新:辽宁工程技术大学,2019.

LIU Xishun.Research on mining scheme through fault subsidence with dragline in Heidaigou Open-pit Coal Mine[D].Fuxin:Liaoning Technical University,2019.