当今世界经济发展速度较快,但能源供给不足的问题日益突出[1]。我国的煤炭资源丰富,但存在不合理利用、大规模燃烧造成的环境污染等问题,因此煤的高效清洁利用十分重要[2-3]。褐煤等低阶煤中水分质量分数比较大,造成运输成本增加,使工业化的难度增加,长期存放易发生自燃等问题[4-6]。因此,脱水提质对褐煤等低阶煤的充分利用至关重要。国内外对脱水提质的方法研究较多[7-10],为了促进对褐煤等低阶煤的有效利用,需要对褐煤等低阶煤在脱水提质过程中水分的迁移及其理化结构的变化进行研究。徐志强等[11]研究了褐煤在微波脱水过程中水分的迁移,发现实验结果与模型计算结果能够吻合良好。利用低场核磁共振技术研究煤中水分和孔隙的较少,该技术是目前惟一一种可以同时测含水率以及煤样孔隙结构的测试方法,该方法准确快速,且不会对样品造成任何损坏,可测量的孔径范围较大,滕英跃等[12]利用低场核磁共振研究了不同温度下脱水过程中胜利褐煤中水分赋存状态的变化。有研究表明[13-15],褐煤在脱水过程中其理化结构会发生一定程度的改变。通过在高压釜中进行褐煤的加氢共炼实验,可以考察煤结构的变化对煤加氢转化性能的影响。

目前褐煤等低阶煤的脱水提质多集中于方法的研究,且对150 ℃以上的脱水温度研究较多[16-18],在脱水的过程中破坏了煤中原有的结构,因此笔者选取实验室常采用的115 ℃的低温干燥脱水方式进行褐煤脱水过程的研究,采用低场核磁共振、工业分析、元素分析、傅立叶红外光谱(FT-IR)、物理吸附仪(BET)和扫描电子显微镜(SEM)等手段进行脱水煤样理化结构的表征,且通过高压釜加氢实验进一步研究了脱水对褐煤转化性能的影响,以期为褐煤等低阶煤低温干燥脱水提质提供理论基础,促进褐煤等低阶煤的大规模有效利用。

1 实验部分

1.1 实验原料

实验用经粉碎后的褐煤A作原料煤,粒径< 0.074 mm,性质见表1。催化裂化油浆(FCCS)用作原料油,性质见表2。

1.2 低温干燥实验

将鼓风干燥箱打开,调至实验所需要的干燥温度115 ℃并打开鼓风;待达到所需要的温度后,将放有煤粉的托盘放入干燥箱中,关上干燥箱的门;根据实验要求确定干燥的时间(以10 min间隔,干燥10,20,30,…,350,360 min)。干燥完成后,将托盘取出,利用定制的煤粉处理用具将干燥后的煤粉收集到密封袋中,进行标记,备用;关闭鼓风干燥箱。

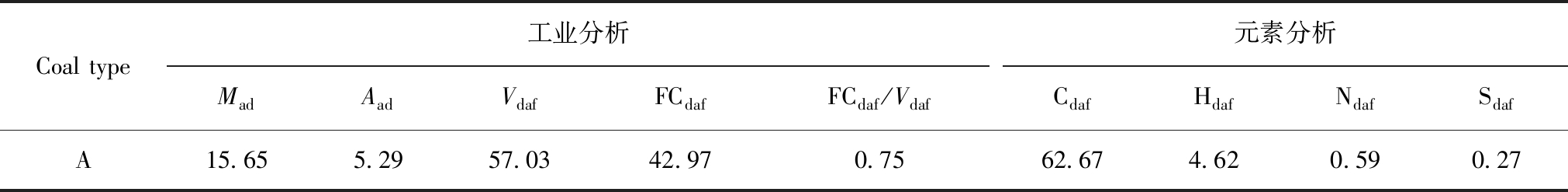

表1 原料煤的工业分析和元素分析

Table 1 Proximate analysis and ultimate analysis of coals

%

Coal type工业分析MadAadVdafFCdafFCdaf/Vdaf元素分析CdafHdafNdafSdafA 15.655.2957.03 42.97 0.7562.67 4.62 0.59 0.27

表2 原料油的性质分析

Table 2 Properties of oils

Oil typeDensity(20 ℃)ρ/(g·mL-1)Viscosity(50 ℃)μ/(mm2·s-1)Carbon res-idue w/%Chemical composition w/%SaturatesAromaticsResinsC7-asphaltenesUltimate analysis w/%CHSNFCCS1.093 612.415.8412.6984.282.110.0988.387.343.960.25

将未干燥的褐煤命名为RC,干燥的煤样命名为DRC-x,DRC代表干燥煤样,x代表煤的编号;DRC-1即代表1号干燥煤样。本实验选取干燥10,20,30,60,180,360 min的煤样,编号分别为1~6。在干燥过程中褐煤质量损失的计算公式:

某一时刻褐煤质量占原煤质量的比例=某一时刻褐煤的质量/褐煤原煤的质量×100%

1.3 高压釜加氢共炼实验

采用大连通产高压釜容器制造有限公司500 mL FYK 型高压釜进行高压釜加氢共炼实验。具体实验过程为:取75 g原料油与25 g干基原料煤混合,加入实验室合成的油溶性铁镍催化剂1 000 μg/g(以金属计),硫粉2 000 μg/g,搅拌均匀后转移至高压釜内。按照2,2,4 MPa氢压排空釜内空气,并设定氢初压8 MPa,转速为375 r/min高压釜程序升温到440 ℃后稳定反应1 h。反应结束后迅速水冷降至室温。取部分产品经索氏抽提得到甲苯不溶物,得到正己烷可溶物(油)、正己烷不溶物甲苯可溶物(沥青烯)、甲苯不溶物四氢呋喃可溶物(前沥青烯)及四氢呋喃不溶物。计为反应后固体残渣。气体回收率经减差得到。计算公式为:

转化率=100%-(反应后固体残渣-灰分)/

干基无灰煤×100%

固体回收率=四氢呋喃不溶物/

(干基无灰煤+原料油)×100%

前沥青烯回收率=甲苯不溶物/

(干基无灰煤+原料油)×100%

沥青烯回收率=正己烷不溶物/

(干基无灰煤+原料油)×100%

油回收率=正己烷可溶物/

(干基无灰煤+原料油)×100%

1.4 分析表征

采用JHGF-3型全自动工业分析仪测定原煤及干燥煤样中的工业4组分(水分、灰分、挥发分、固定碳)及高位发热量。采用德国Elementar元素分析仪测定原煤及干燥煤样中H,C,S,N质量分数。采用纽迈电子科技有限公司生产的PQ001核磁共振分析仪测定原煤及干燥煤样中水分赋存状态的变化,共振频率23.35 MHz,磁体强度0.5 T,线圈直径为25 mm,磁体温度为32 ℃。采用NEXUS FT型傅里叶变换红外光谱仪对原煤及干燥煤样的官能团进行测定,测试条件:分辨率2 cm-1,检测器DTGS,采用美国麦克Tristar3020物理吸附仪对原煤及干燥煤样的孔隙结构进行测试,采用德国蔡司公司的ZEISS SUPRA 40型扫描电子显微镜(Scanning election microscope,SEM)分析煤样空隙结构的表面形貌,加速电压是30 kV,最大倍数约为20万。

2 结果与讨论

2.1 低温干燥过程中的水分脱除

2.1.1 水分的脱除

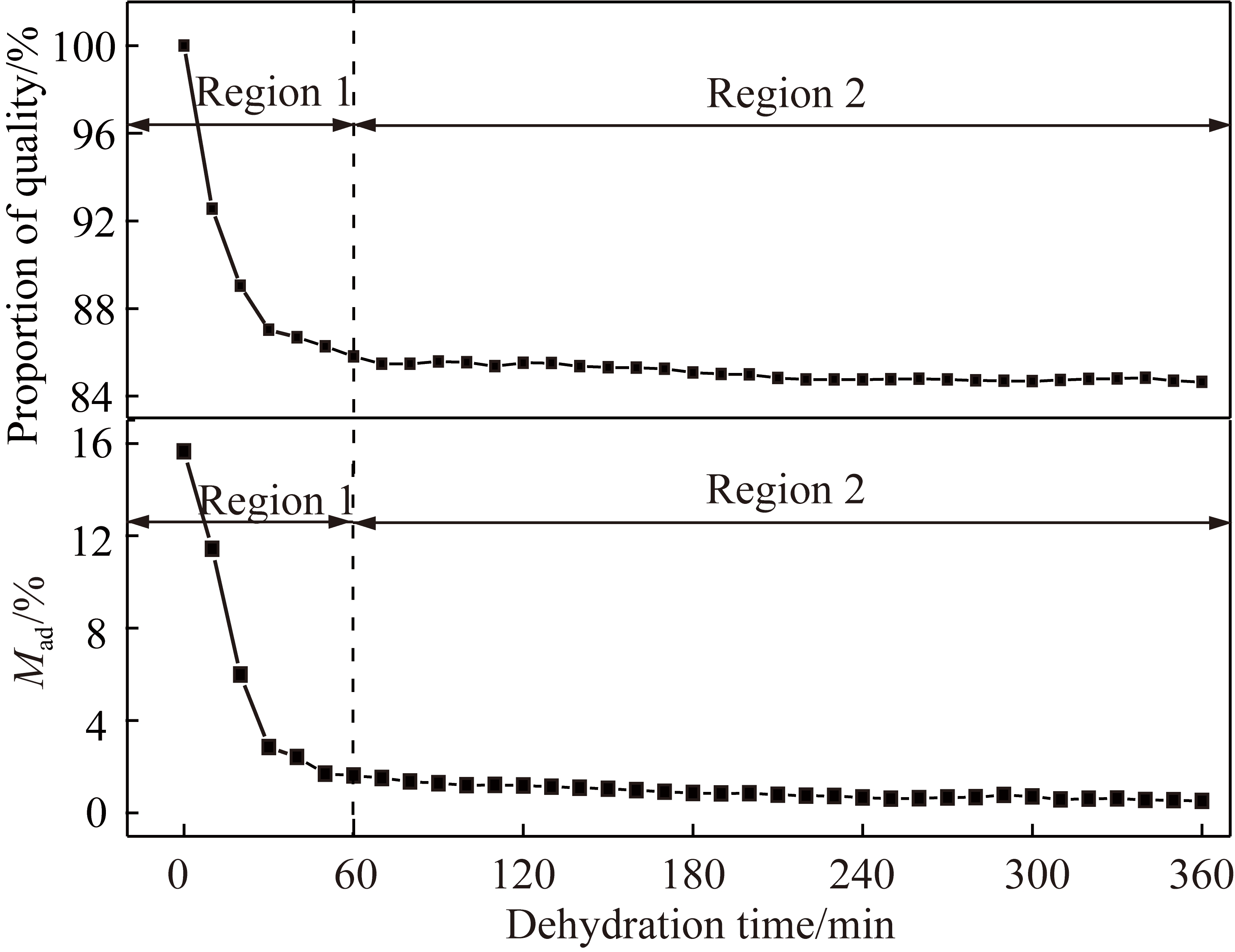

在褐煤低温干燥过程中,随着水分的脱除,高含水量褐煤的质量会逐渐减少。褐煤的质量损失和水分质量分数随干燥时间增加的变化如图1所示。由图1可知,褐煤的质量损失和水分质量分数随干燥时间的增加整体呈下降趋势,具体可分为两段变化。在低温干燥的初始阶段(即 Region 1),褐煤的质量损失较快,呈现线性下降的趋势。由表1可知,褐煤未经干燥前水分质量分数为15.65%,在这个阶段褐煤的质量损失和水分质量分数变化接近15%,煤样中的水分基本脱除,因此这个阶段是主要的脱水过程,定义为准稳态干燥阶段[11]。在低温干燥后期(即Region 2),随着时间的不断延长,褐煤的质量损失和水分质量分数变化整体不超过1%,呈现一个平台期变化。此阶段热量主要用于加热煤样的本体,褐煤水分脱除量较小,因此定义为降速干燥阶段[11]。可能原因是初始阶段温度和蒸汽压力差相对外界较大,产生了一定的梯度,使脱水速度较快;后期煤样温度与外界逐渐达到平衡,水分质量分数降低,压力梯度也逐渐减小,脱水速度逐渐降低。在准稳态干燥阶段,煤样质量损失速率为0.237%/min~0.744%/min,水分降低速率为0.554%/min~1.402%/min。这可以为控制褐煤的低温干燥脱水程度提供一定的参考[11]。为了进一步研究其水分的迁移,在2.1.2节中进行了褐煤中水分赋存状态的考察。

图1 褐煤的质量损失和水分随时间变化曲线

Fig.1 Variation of mass loss and moisture content of lignite with time

2.1.2 水分的赋存状态

图2 褐煤水分T2图谱特征及孔径分布

Fig.2 T2 distribution of moisture and pore size in lignite

在低温干燥过程中,得到不同含水量的褐煤,选取了未经干燥的褐煤和干燥不同时间(10,20,30,60,180,360 min)的褐煤,并对其进行低场核磁共振的分析。样品的弛豫信号经反演后的分布,如图2所示。由图2可知所有煤样的弛豫时间分布呈现4个峰,主峰分布在0.01~0.10 ms,次峰分布在0.1~10 ms,第3个峰分布在10~500 ms,第4个峰分布在500~5 000 ms。由文献[12,19]及结合煤的润湿性可知,弛豫时间T2<0.1 ms的水为束缚程度较大的不冻水,弛豫时间在0.1~10 ms的水为吸附水,弛豫时间在10~500 ms的水为颗粒间水,弛豫时间在500~5 000 ms的水为自由水。因此,实验选取的7个样品的水分赋存状态的变化主要是上述几种水的变化过程。在低温干燥过程中,褐煤中不同赋存状态水的实际质量分数变化如图3所示,相对质量分数见表3。

图3 不同赋存状态水的实际含量的变化曲线

Fig.3 Curves of the actual content of water in different conditions

表3 不同赋存状态水的相对含量的变化

Table 3 Relative content of water in different conditions%

SampleNot frozen waterAdsorption waterInterparticle waterFree waterRC21.7577.590.630.03DRC-123.4475.790.770DRC-228.1970.641.140.02DRC-327.9770.851.180DRC-432.3763.853.770.02DRC-531.6863.844.480DRC-630.0263.946.030

由图2,3及表3可知,在所有的样品中吸附水与不冻水占绝大多数,二者的和可以达到99%以上。结合2.1.1节可知,占主要组成的2种水的实际质量分数在前60 min(对应图1中的Region 1)的降低速度较快,60 min后降低速度也变得较为缓慢,变化规律相一致,而其他2种水的质量分数几乎没有发生变化。说明在低温干燥过程中煤样的质量损失和含水量的降低,实际上是吸附水与不冻水的脱除,二者的含量决定着煤样的含水量。

由表3可知,在低温干燥过程中水分赋存状态的组成不断发生改变,但吸附水与不冻水的相对含量均占绝大多数,这进一步印证了吸附水与不冻水决定着煤样的含水量。由图3可知,这3种水的实际含量均降低,但吸附水与不冻水的变化程度较大,这说明在干燥过程中大量的吸附水与不冻水直接逸出到空气中。

根据文献[12]可知,煤样孔隙由许多不同孔径(R)的单孔道构成,假设煤中孔隙全部为管状孔,则孔隙的表面积(S)/孔体积(V)=2/R;又根据1/T2=ρS/V,则R=2ρT2,ρ为表面弛豫率。通过计算可得到孔径分布(图2)。根据煤与水之间的表面张力及接触角大小以及水的常规热力学特征,将褐煤的孔径分为微孔(<10 nm)、小孔(1~10 nm)、中大孔(10~100 nm)、裂隙(>1 000 nm)。由图2可知,随着干燥时间的增加,在干燥的初始阶段,0.01~1 ms范围内的峰值向左移动,煤中剩余水分的自由度[12]在不断的降低,且剩余水分在褐煤微孔中的相对含量增加;在干燥的后期,0.01~1 ms范围内的峰值位置变化较小。可能原因是干燥初始阶段吸附水和不冻水不断的吸收热量,结合较弱的吸附水和不冻水随热流逸出。在干燥的后期,较易脱除的水分已基本逸出,且水分质量分数较小,剩余水分在煤的孔隙中的位置不会产生较大变化,这导致后期的峰值位置变化不大。

由上述分析可知,褐煤中存在4种水分:不冻水、吸附水、颗粒间水和自由水。在低温干燥的初始阶段,大部分吸附水和结合较弱的不冻水会在这个阶段脱除,大部分会直接逸出到大气中,小部分会在逸出的过程中残留在颗粒间隙中。在干燥的后期,残留的水分束缚程度较大,不易脱出,这与宏观上干燥后期出现的平台期相一致。

2.2 低温干燥过程中化学结构的变化

2.2.1 煤质特征分析

选取与2.1.2节相同的7个煤样进行低温干燥过程中的化学结构变化分析,其煤质特征的分析见表4。由表4中煤样的工业分析可知,与RC相比,随着样品煤样的水分逐渐降低,干燥无灰基挥发分与固定碳变化较小。FCdaf/Vdaf质量比是反映煤变质程度的一个参数,比值越大说明煤的煤变质越高。随着水分的不断降低,样品煤样的FCdaf/Vdaf质量比增加程度极小,这说明在低温干燥过程中原料煤的煤变质基本没有变化。由表4中煤样的元素分析可知,褐煤在低温干燥过程中,水分的脱除导致C/H原子比均逐渐增加,杂原子质量分数基本不变,这说明低温干燥对褐煤有提质作用。高位发热量一般用来评定煤质[20],是研究煤提质效果的重要参数,高位发热量越高,煤质越好。由表4可知,在低温干燥的过程中,煤样的高位发热量增加程度较大,这进一步说明了褐煤的品质有所提高。

表4 低温干燥过程中褐煤的煤质特征

Table 4 Lignite coal quality characteristics in low temperature drying process

Sample工业分析/%MadVdafFCdafFCdaf/Vdaf元素分析/%CdafHdafNdafSdafWeight ration(daf)C/HQgr,d/(kJ·g-1)RC15.6557.03 42.97 0.75 62.67 5.17 0.59 0.27 1.01 10.65DRC-111.4456.42 43.58 0.77 61.57 4.89 0.53 0.27 1.05 11.79DRC-25.9956.88 43.12 0.76 58.37 4.58 0.52 0.26 1.06 12.43DRC-32.8656.29 43.71 0.78 59.38 4.46 0.50 0.23 1.11 13.04DRC-41.6356.33 43.67 0.78 60.16 4.26 0.51 0.26 1.18 13.14DRC-50.8756.62 43.38 0.76 60.14 4.26 0.54 0.29 1.18 13.65DRC-60.5256.29 43.71 0.78 60.66 4.24 0.52 0.31 1.19 13.23

2.2.2 煤炭分子结构分析

将选取的7个煤样分别进行FT-IR表征,如图4所示,根据文献[21]可将其分为4个区域。Section 1(3 600~3 000 cm-1)为羟基吸收峰,随着含水量的降低,脱水样品煤在这个区域的吸收峰变化较为明显。以3 400 cm-1为中心的宽峰对应的是自由缔合羟基形成的氢键(自由水的吸收峰),其面积随含水量的降低逐渐减小,其中心也向高波数移动,这与低温干燥脱水的过程是一致的。Section 2(3 000~2 800 cm-1)的脂肪烃吸收峰和Section 3(1 800~1 000 cm-1)的含氧官能团吸收峰变化不明显。对煤样中作为基本骨架的Section 4(900~700 cm-1)中的芳香烃结构也影响较小,结构基本不变。

由上述分析可知,在本实验条件下,温度较低,鼓风的存在加快了水分的脱出速度,煤样受空气自然条件的氧化程度低,氧原子进入结构较少,难以使煤中基本结构单元周围的侧链和官能团断裂,不易形成低分子化合物挥发出去。因此,在褐煤低温干燥过程中主要是水分的脱除,对于煤的整体分子结构并没有发生改变。

图4 原煤及干燥煤样的红外谱

Fig.4 Infrared spectra of raw coal and dried coal samples

2.3 低温干燥过程中物理结构的变化

为了进一步研究在低温干燥过程中褐煤的孔隙结构特性的变化规律,因此对选取的煤样进行了空隙结构的分析表征。由文献[22]可知,平均孔径、孔容、比表面积等是表征孔隙结构常用的参数。由图5可知,在低温干燥的初始阶段,样品煤样的平均孔径逐渐减小,BET比表面积和孔容在增加,均在低温干燥的两个阶段的分界处达到极值,这与图2反映的孔径变化相一致。因此可能原因是在初始阶段,大量的孔中水分得到脱除,结合图6可知,部分小孔和中孔发生收缩。在后期,平均孔径逐渐增大,BET比表面积和孔容逐渐减小。可能原因是这个阶段水分逸出程度较小,由于煤中存在大量的开放性孔隙,鼓风的存在使气流的循环较快,微孔会发生膨胀,且在初始阶段由于水的气流造成的大孔及颗粒间隙会发生一定程度的破裂塌陷。

图5 低温干燥对煤样的平均孔径、BET表面积和孔容的影响

Fig.5 Effect of low temperature drying on average pore size, BET surface area and pore volume of coal sample

图6为选取的7个煤样的表面微观形貌的变化。由图6可知,在低温干燥过程中煤样表面出现裂缝,较大的颗粒发生破碎,孔结构更加显著,煤的板结程度降低,煤颗粒相互之间的界限变得明显。将RC和DRC-6进行对比,低温干燥的效果比较明显。

通过图2脱水煤的孔径变化、图5脱水煤的孔结构变化及图6的脱水煤的微观形貌变化,可以得知,在低温干燥的过程中,随着煤中水分的脱除,孔隙结构会发生一系列变化。

2.4 脱水对褐煤加氢转化性能的影响

选取准稳态干燥过程的RC,DRC-2,降速干燥阶段的DRC-6及两个阶段的分界点DRC-4与FCCS进行加氢反应,脱水对褐煤加氢转化性能的影响见表5。由表5可知,未脱水RC(水分为15.65%)的加氢转化率为79.65%,DRC-6(水分为0.52%)的转化率为95.35%,水分降低了15.13%,则转化率提高了12.82%,油回收率提高了11.79%,加氢转化性能得到提高。准稳态干燥阶段脱水褐煤的转化率相对提高了9.98%,沥青烯的收率有所降低,前沥青烯收率有所提高,固收率有明显的下降,降速干燥阶段阶段,褐煤干燥时间长但水分脱除量极小,褐煤的转化率只提高了2.84%,油收率只提高了2.85%。

在低温干燥过程中,煤的整体分子结构基本没有变化,这说明本实验中转化率的提高与分子结构关系较小。吸附水与不冻水基本在准稳态干燥阶段被脱除,而这个阶段脱水煤的转化率提高程度较大;在降速干燥阶段,吸附水与不冻水的量极小,这个阶段脱水煤的转化率提高程度较小,这说明吸附水和不冻水的存在对于煤的加氢转化是不利的。脱水后,煤中的孔隙比例增加,这提高了煤与油及二者与活性氢的接触面积,同样也有利于自由基碎片及小分子结构的释放,以上因素使煤的裂解更加充分。因此干燥脱水对褐煤的加氢转化性能是有利的。

图6 原煤及干燥煤样的SEM照片

Fig.6 SEM photographs of raw coal and dried coal samples

表5 脱水对褐煤加氢转化性能的影响

Table 5 Effect of Dehydration on Hydrogenation Performance of Lignite%

SampleMadYield of productsGasOilAsphaltene PreasphalteneSoildConversion of coal RC15.658.9468.124.533.0715.3479.65DRC-25.998.5870.293.814.0813.2481.33DRC-41.638.3577.063.214.616.7789.63DRC-60.528.3979.912.563.975.1792.47

3 结 论

(1)褐煤在115 ℃的低温干燥条件下,整个水分的脱除过程分成两个阶段,第1个阶段为准稳态干燥阶段,水分基本脱除,且脱除速度较快;第2个阶段为降速干燥阶段,水分的脱除量较小。褐煤中水分存在4种赋存状态:不冻水、吸附水、颗粒间水和自由水,不冻水和吸附水占绝大比例,可达到99%以上。第1个阶段,主要是不冻水和吸附水的逸出;第2个阶段水分赋存状态的水分脱出困难,剩余水分更多地存在于褐煤的微孔中,且自由度不断降低。

(2)褐煤在低温干燥的过程中,水分质量分数不断降低,C/H原子比、高位发热量均逐渐增加,说明低温干燥对褐煤有提质作用。FCdaf/Vdaf质量比基本没有变化,红外官能团的出峰位置变化不大,只是峰强度的变化,这说明低温干燥对煤的整体分子结构影响较小。

(3)随着脱水程度的提高,褐煤更易破碎,平均孔径逐渐减小,BET比表面积和孔容逐渐增加,均在低温干燥两个阶段的分界处达到极值。褐煤的水分降低了15.13%时,转化率提高了12.82%,油收率提高了11.79%,这说明脱水对褐煤的加氢转化性能是有利的,且褐煤中的吸附水和不冻水是影响褐煤加氢转化的重要组分。

[1] 赵奇.中国褐煤资源清洁高效利用现状[J].洁净煤技术,2018,24(2):9-14.

ZHAO Qi.Clean and efficient utilization of lignite resources in China[J].Clean Coal Technology,2018,24(2):9-14.

[2] YANG Tengfei,QIN Yong,MENG Huanshuang,et al.Structure and morphology variation of solid residue from co-liquefaction of lignite and Merey atmospheric residue[J].Fuel,2018,232(11):215-224.

[3] NAWROCKI T L,JONEK-KOWALSKA I.Assessing operational risk in coal mining enterprises-Internal,industrial and international perspectives[J].Resources Policy,2016,48(6):50-67.

[4] 王秀军,张守玉,彭定茂,等.多孔介质干燥机理在褐煤热力脱水中的应用[J].煤炭转化,2011,34(1):82-86.

WANG Xiujun,ZHANG Shouyu,PENG Dingmao,et al.Application of porous media drying mechanism in thermal dehydration of lignite[J].Coal Conversion,2011,34(1):82-86.

[5] 刘振强,苗文华,白中华.褐煤低温改质过程中的换热特性[J].煤炭转化,2009,32(4):17-19.

LIU Zhenqiang,MIAO Wenhua,BAI Zhonghua.Heat transfer characteristics of lignite during low temperature upgrading[J].Coal Conversion,2009,32(4):17-19.

[6] ZHANG Lu,QI Shichao,TAKEDA Norihiro,et al.Characteristics of gas evolution profiles during coal pyrolysis and its relation with the variation of functional groups[J].International Journal of Coal Science & Technology,2018,5(4):452-463.

[7] 郭雅妹,于洋,张馨予,等.褐煤脱水提质技术的研究进展[J].煤炭加工与综合利用,2016(9):70-72.

GUO Yamei,YU Yang,ZHANG Xinyu,et al.Research progress of lignite dehydration and upgrading technology[J].Coal Processing and Comprehensive Utilization,2016(9):70-72.

[8] 杨亚利,王志超,杨忠灿,等.褐煤等温干燥过程及动力学研究[J].洁净煤技术,2017,23(1):19-23.

YANG Yali,WANG Zhichao,YANG Zhongcan,et al.Study on isothermal drying process and kinetics of lignite[J].Clean Coal Technology,2017,23(1):19-23.

[9] ZHANG K,HE Y,PEI Y,et al.Desalination and water treatment effects of microwave irradiation on lignite dehydration and related waste water characteristics[J].Desalination & Water Treatment,2018(6):102-106.

[10] ZHAO Yuan,MAO Xuefeng,LI Weilin,et al.Study on extraction phenol from coal tar with high flux centrifugal extractor[J].International Journal of Coal Science & Technology,2017,4(4):333-341.

[11] 徐志强,辛凡文,涂亚楠.褐煤微波脱水过程中水分的迁移规律和界面改性研究[J].煤炭学报,2014,39(1):147-153.

XU Zhiqiang,XIN Fanwen,TU Yanan.Study on Moisture transfer law and interface modification of lignite during microwave dehydration[J].Journal of China Coal Society,2014,39(1):147-153.

[12] 滕英跃,廉士俊,宋银敏,等.基于1H-NMR的胜利褐煤原位低温干燥过程中弛豫时间及孔结构变化[J].煤炭学报,2014,39(12):2525-2530.

TENG Yingyue,LIAN Shijun,SONG Yinmin,et al.Relaxation time and pore structure change of Shengli lignite during in-situ low temperature drying based on 1H-NMR[J].Journal of China Coal Society,2014,39(12):2525-2530.

[13] 张锦萍,李冬,张成,等.低温热提质褐煤的理化结构演化及燃烧特性[J].煤炭学报,2015,40(3):671-677.

ZHANG Jinping,LI Dong,ZHANG Cheng,et al.Physico-chemical structure evolution and combustion characteristics of low-temperature hot upgraded lignite[J].Journal of China Coal Society,2015,40(3):671-677.

[14] 金山.内蒙古褐煤加氢液化反应动力学的探索与研究[J].能源化工,2017,38(6):11-14.

JIN Shan.Exploration and research on the kinetics of hydrogen liquefaction of lignite in inner mongolia[J].Energy Capital,2017,38(6):11-14.

[15] 王知彩,水恒福,潘春秀,等.小龙潭褐煤加氢液化及其重质产物结构表征[J].燃料化学学报,2015,43(5):560-566.

WANG Zhicai,SHUI Hengfu,PAN Chunxiu,et al.Hydrogenation and liquefaction of Xiaolongtan lignite and structural characterization of its heavy products[J].Journal of Fuel Chemistry,2015,43(5):560-566.

[16] 李尤,张守玉,茆青,等.干燥温度对褐煤干燥后复吸特性的影响[J].煤炭学报,2016,41(10):2454-2459.

LI You,ZHANG Shouyu,YU Qing,et al.Effect of drying temperature on re-suction properties of lignite after drying[J].Journal of China Coal Society,2016,41(10):2454-2459.

[17] 杨晓毓,姜英,邵徇,等.低温干燥对褐煤含氧基团及其吸水性能的影响[J].煤炭转化,2015,38(2):10-13.

YANG Xiaoyang,JING Ying,SHAO Xun,et al.Effect of low temperature drying on oxygen concentration and water absorption of lignite[J].Coal Conversion,2015,38(2):10-13.

[18] XU C,XU G,YANG Y,et al.An improved configuration of low-temperature pre-drying using waste heat integrated in an air-cooled lignite fired power plant[J].Applied Thermal Engineering,2015,90(11):312-321.

[19] 孙晓晓,姚艳斌,陈基瑜,等.基于低场核磁共振的煤润湿性分析[J].现代地质,2015,29(1):190-197.

SUN Xiaoxiao,YAO Yanbin,CHEN Jiyu,et al.Coal wettability analysis based on low field nuclear magnetic resonance[J].Modern Geology,2015,29(1):190-197.

[20] 胡文堂.浅析用干燥基高位发热量作为进口煤质计价指标的合理性[J].轻工科技,2010,26(12):19,63.

HU Wentang.Analysis on the reasonable use of high calorific value of drying base as price index of imported coal[J].Light Industry Science and Technology,2010,26(12):19,63.

[21] LI K,KHANNA R,ZHANG J,et al.Comprehensive investigation of various structural features of bituminous coals using advanced analytical techniques[J].Energy & Fuels,2015,29(11):7178-7189.

[22] 冯小飞,张成,张小培,等.水热提质对褐煤理化结构及复吸水特性的影响[J].燃料化学学报,2016,44(1):23-29.

FENG Xiaofei,ZHANG Cheng,ZHANG Xiaopei,et al.Effect of hydrothermal upgrading on physical and chemical structures and reabsorption characteristics of lignite[J].Journal of Fuel Chemistry and Technology,2016,44(1):23-29.

[J].煤炭学报,2020,45(2):778-785.doi:10.13225/j.cnki.jccs.2019.0201

[J].煤炭学报,2020,45(2):778-785.doi:10.13225/j.cnki.jccs.2019.0201