低级煤表面具有丰富的含氧官能团(如羟基、羰基和羧基),这些氧化官能团能显着降低低阶煤表面的疏水性,并且易与水分子形成氢键,从而在低阶煤的表面形成稳定的水化膜[1-3]。低阶煤的浮选效果差,浮选捕收剂消耗量大(高达50 kg/t以上),因此,低阶煤浮选技术的推广及应用受到了严重的阻碍[4-5]。近年来,利用油泡浮选技术,加拿大阿尔伯特大学研究团队对难浮油砂矿进行了分选实验,并取得了较好的浮选分离效果。该方法采用活性油泡(表面被含有捕收剂的油类或者改性油类捕收剂所覆盖的气泡)作为浮选过程中的载体,取代了传统浮选过程的气泡[6]。参照上述油泡浮选技术,WANG和TAO对大柳塔长焰煤进行了油泡浮选实验,浮选实验结果表明在相同捕收剂消耗量下,油泡浮选方法较传统浮选技术获得了更理想的浮选可燃体回收率及浮选选择性[1]。XIA等通过连接浮选机吸气口与油泡闪蒸产生装置,对太西氧化无烟煤进行了浮选试验,相比于常规浮选实验效果,油泡作为浮选过程中的载体可以明显提高太西氧化无烟煤的浮选回收率及浮选完善指标[7]。陈松降等采用了诱导时间仪(2015EZ)测量了不同pH溶液环境下的低阶煤颗粒-油泡间的诱导时间,试验结果表明,在碱性溶液环境中低阶煤颗粒-油泡间的诱导时间更大,不利于低阶煤颗粒与油泡黏附;相反,在酸性溶液环境中诱导时间最小,有利于低阶煤颗粒与油泡间产生黏附行为[8]。杨曌等对胜利褐煤进行了油泡浮选实验,研究结果表明添加了2-乙基己醇和2-辛酮的改性油泡可以将褐煤的诱导时间从300 ms降低至40 ms左右,并且在相同的药剂消耗下,改性油泡浮选实验的可燃体回收率比普通油泡超出60%以上[9]。此外,ZHOU等通过油泡浮选技术对稀土矿进行了浮选研究,实验结果表明,与常规气泡相比,氟碳铈矿物颗粒在油泡表面的附着速度更快,并且含有100×10-6脂肪酸的活性油泡具有更强的捕收能力,从而提高了氟碳铈矿物颗粒的浮选回收率,而且通过扩展DLVO理论进一步证实了油泡表面的疏水力要远高于普通气泡表面的疏水力[10-12]。矿物颗粒的疏水性可以通过颗粒与气泡间的诱导时间来表征,并且在相同的流体动力学条件下,如果颗粒与气泡间的诱导时间较小,则矿物颗粒的浮选效果更好[13-14]。这是因为诱导时间是水化膜薄化到临界水化膜厚度所需要的时间[15-17]。浮选效果的好坏很大程度上取决于诱导时间,因此,诱导时间可用于评估煤炭工业生产中最终精矿品位和浮选回收率[18-20]。然而,上述研究工作只是通过诱导时间仪测得了低阶煤颗粒或矿物颗粒-气/油泡间的诱导时间,实际浮选过程的环境要比诱导时间的测试环境复杂的多,因此,诱导时间仪测得的颗粒-气泡间的黏附时间并不是浮选过程中真实的诱导时间。因此,笔者通过低阶煤颗粒的浮选动力学试验,并结合颗粒浮选过程的势流体模型来分析计算低阶煤颗粒-气/油泡间的诱导时间,进而来表征气/油-低阶煤颗粒间的矿化过程差异,从而揭示低阶煤-油泡浮选矿化过程优于传统浮选过程的本质特征。

1 实验材料和方法

1.1 实验材料

煤是有机质与矿物质的混合体,故煤表面的亲疏水性不仅受表面有机官能团的影响,还受其表面亲水矿物颗粒的影响。为了研究低阶煤表面含氧官能团对颗粒-气/油泡间矿化过程的影响,降低颗粒表面矿物颗粒产生的异质性对颗粒-气/油泡矿化过程的影响,本文预先对神东煤制油选煤厂末煤煤样(<13 mm)进行低密度(-1.3 g/cm3)浮沉处理。取-1.3 g/cm3密度级的煤样为试验煤样。-1.3 g/cm3密度级的煤样经过破碎筛分后,将获得的0.50~0.25 mm粒度级用于浮选实验。选择粗粒度级(0.50~0.25 mm)作为浮选实验的低阶煤煤样的主要原因是为了降低气/油泡浮选过程中的机械夹带现象,从而降低泡沫夹带对低阶煤浮选产率的影响。低密度级煤样的工业分析见表1。诱导时间测试以及低阶煤颗粒-气/油泡间的浮选速率实验均在去离子水溶液环境中进行。

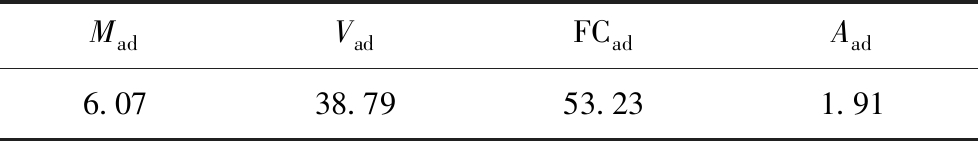

表1 低阶煤煤样的工业分析

Table 1 Proximate analysis of low rank coal sample

%

MadVadFCadAad6.0738.7953.231.91

1.2 实验方法

1.2.1 煤样表面XPS分析

本文采用了美国Thermo Fisher公司生产的ESCALAB 250Xi型X-射线光电子能谱仪(XPS)对0.500~0.250 mm粗粒度级的煤样表面的O,C,Si,Al元素进行了宽程扫描测试,并将窄程扫描模式用于C元素测试。XPS分析条件设置如下:激发光源使用了单色化铝阳极靶(Al Kα);测试束斑尺寸为900 μm;窄程扫描通过能量为20 eV,其测试分辨率为0.05 eV;宽程扫描的通过能量为100 eV,其测试分辨率为1 eV;测试分析室的真空度为5×10-8 Pa。

1.2.2 低阶煤颗粒-气/油泡间诱导时间测试

本文采用加拿大Oil Sands Environment Development & Services Inc生产的2015EZ型诱导时间仪对低阶煤颗粒-气/油泡间的诱导时间(Induction time)进行测试。2015EZ型诱导时间仪测试过程参数如图1所示[18]。仪器的工作原理及油泡生成过程可参考相关文献[1,8]。矿粒的疏水性可以用其浮选效果和诱导时间来表征,并且在一定的流体条件下,矿粒-气泡间的诱导时间越短,其可浮性就越好[14,18,20]。图1中,h0为气泡与床层初始距离;H0为气泡位移量;db为气泡直径;ua和ur分别为气泡接近矿粒床层和远离床层的速度。本文诱导时间测试过程中,各参数设置为:db=1.20 mm;h0=0.20 mm;H0=0.30 mm;ua=ur=2.0 cm/s。

图1 低阶煤颗粒-气/油泡间的诱导时间测试示意[18] Fig1 A schematic of the measurement of induction time[18]

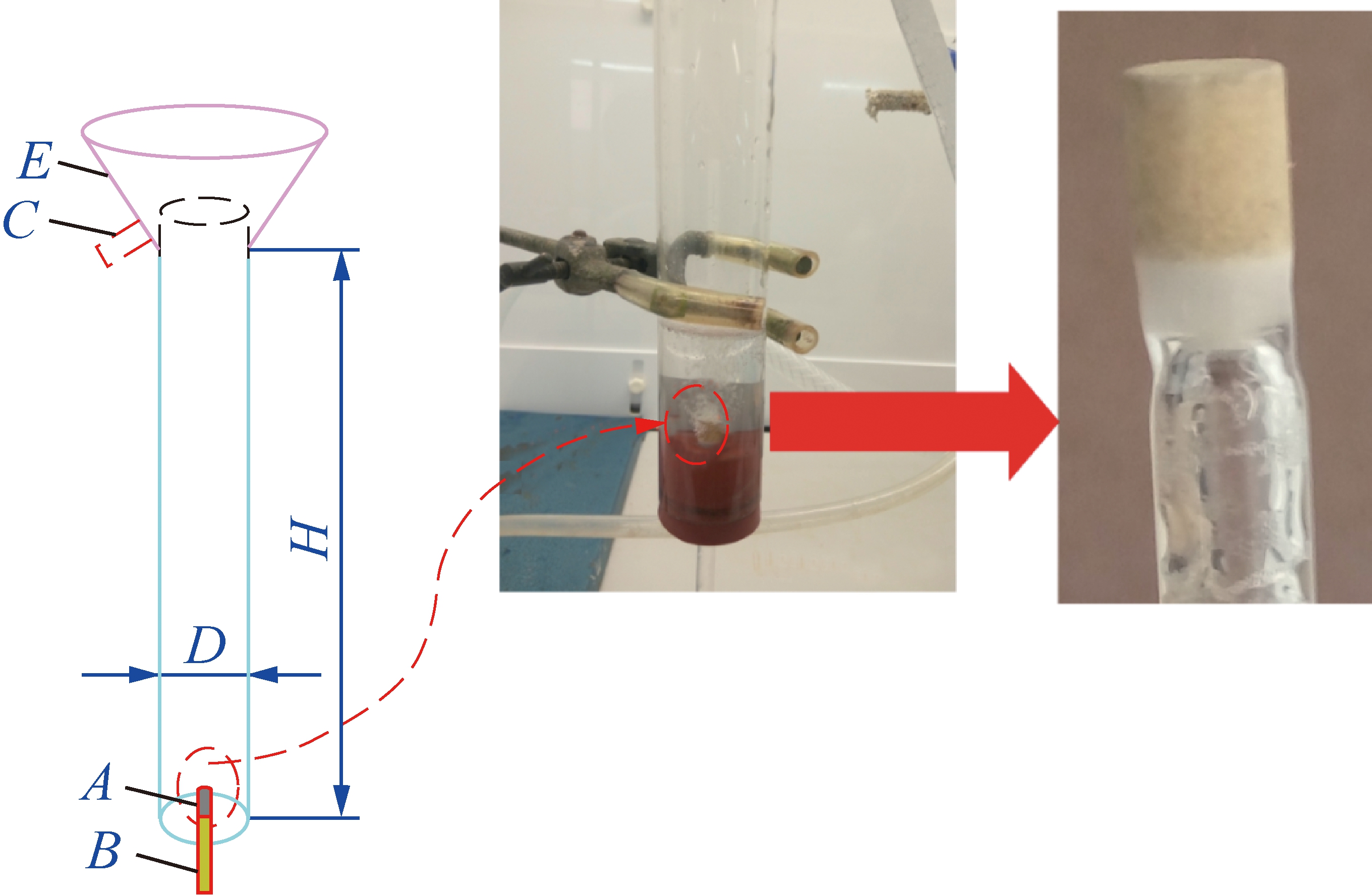

1.2.3 低阶煤颗粒-气/油泡间的浮选速率实验

低阶煤颗粒-气/油泡浮选试验在图2所示的装置中进行。图2中柱体直径(D)为4.50 cm,高度(H)为20.0 cm。图2中,A为油泡发生装置(Sparger),外径为0.50 cm,底部固结在有机玻璃管B上。柱体顶部为浮选精矿泡沫收集槽E,其上连接排料管C。油泡试验过程中,首先把煤油捕收剂加在有机玻璃管B,其次通过软管把有机玻璃管B的底部连接到气体流量计上。在气流的带动下,有机玻璃管B中会形成一层油膜。油膜随气流到达油泡发生装置(Sparger)时,会被油泡发生装置(Sparger)中的空隙切割进而产生油泡。气泡和油泡在发生装置上的产生过程如图3所示。由图3可以发现,油泡的尺寸要略小于气泡的尺寸。

图2 低阶煤颗粒的油/气泡试验装置示意

Fig.2 A schematic and photograph of the homemade flotation column for air or oily bubble flotation

图3 气/油泡在发生装置(Sparger)上的生成过程

Fig.3 A photograph of air or oily bubble produced procedure on the sparger surface

气/油泡的直径(Db)及速度(Ub)计算[21]分别为

![]()

(1)

![]()

(2)

式中,dh和dv分别为上升气/油泡的水平和垂直方向上的直径;Δh和Δt分别为上升气/油泡的垂直高度差和时间差;n为测试重复次数。

2 实验结果与讨论

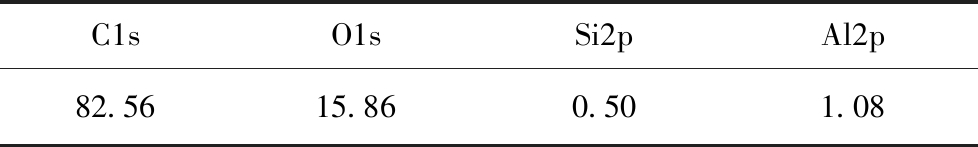

2.1 煤样表面的含氧官能团分析

低阶煤表面的碳、氧、铝及硅元素的含量见表2。其中,低阶煤表面的碳和氧的含量分别为82.56%和15.86%,而铝和硅的总量仅为1.58%。并且由表1可知,-1.3 g/cm3密度级的煤样的灰分仅为1.49%。因此,通过XPS分析可知-1.3 g/cm3密度级的煤样表面含有很少的亲水性矿物质。-1.3 g/cm3密度级煤样表面的含C官能团分峰拟合结果如图4所示。通过分峰拟合计算可知,-1.3 g/cm3密度级煤样表面的含C官能团见表3。结合相关文献可知,在-1.3 g/cm3低阶煤表面存在着C—C或C—H,C—O,C![]() O或O—C—O及COOH官能团[22-23]。由表3可知,C—C或C—H官能团的含量为67.35%,含氧官能团的含量为32.65%。C—O,C

O或O—C—O及COOH官能团[22-23]。由表3可知,C—C或C—H官能团的含量为67.35%,含氧官能团的含量为32.65%。C—O,C![]() O或O—C—O及COOH含量分别为22.82%,9.32%和0.51%。由此可知,-1.3 g/cm3低阶煤表面的主要含氧官能团为C—O和C

O或O—C—O及COOH含量分别为22.82%,9.32%和0.51%。由此可知,-1.3 g/cm3低阶煤表面的主要含氧官能团为C—O和C![]() O。由上述分析可知,这些与C结合的亲水性含氧官能团将对低阶煤颗粒-气/油泡间的矿化行为产生影响。

O。由上述分析可知,这些与C结合的亲水性含氧官能团将对低阶煤颗粒-气/油泡间的矿化行为产生影响。

表2 低阶煤煤样表面宽程扫描结果

Table 2 Survey scan results of low rank coal sample surface

%

C1sO1sSi2pAl2p82.5615.860.501.08

图4 低阶煤表面C1s峰扫面结果

Fig.4 C1s peaks for low-rank coal surface

表3 低阶煤煤样表面含C官能团扫面结果

Table 3 Fraction of C on the surface of low rank coal%

C—C,C—HC—OCOCOOH67.3522.829.320.51

2.2 低阶煤颗粒-气/油泡间诱导时间分析

通过2015EZ型诱导时间仪测得的低阶煤颗粒-气/油泡间的诱导时间如图5所示。由图5可知,低阶煤颗粒-气泡间诱导时间(93 ms)要明显大于低阶煤颗粒-油泡间诱导时间(35 ms)。这表明油泡表面的疏水性要显著高于气泡。同时,在后续的低阶煤颗粒-气/油泡间的浮选速率实验结果的差异也会佐证上述诱导时间测试结果。

图5 低阶煤颗粒-气/油泡间的诱导时间

Fig.5 Induction time results of low-rank coal particles-air or oily bubble

2.3 低阶煤颗粒-气/油泡间的浮选速率实验分析

为了降低气/油泡浮选过程中的机械夹带现象,以降低泡沫夹带对低阶煤浮选产率的影响及实验可比性,故文中所有的浮选过程均不添加任何起泡剂。由式(1)和(2)统计分析气/油泡的直径、上升速度及雷诺数见表4。由于浮选过程均不添加任何起泡剂以及油泡表面被捕收剂所覆盖,故油泡的统计直径略小于气泡的统计直径,并且油泡的上升速度略小于气泡。油泡浮选过程中的捕收剂消耗量的计算方法如下:在不添加任何低阶煤煤样(3 g)的情况下,把煤油捕收剂加入图2中的有机玻璃管B中;在通气量为0.5 L/min的情况下,通气180 min;关闭空气源及空气流量计后,让浮选柱体中的油泡与去离子水混合物静止60 min。由于浮选过程中没有添加起泡剂,油泡会很快破灭。同时,由于煤油的密度小于水的密度,故破灭油泡产生的煤油液滴会浮到水面上,从而形成煤油层。测量浮选柱体中煤油层的厚度,进而计算出煤油捕收剂质量。在浮选低阶煤煤样为3 g的情况下,煤油捕收剂的消耗量为2.82 kg/(t·min),浮选泡沫收集时间间隔设为0.5,1.0,1.5,2.0 min。当油泡的浮选速率试验最大时长为2 min时,总的煤油捕收剂的消耗量为5.64 kg/t。当进行气泡浮选时,把5.64 kg/t的捕收剂加入浮选柱体中进行浮选。

表4 气/油泡的尺寸(Db)、上升速度(Ub)及雷诺数(Reb)

Table 4 Mean spherical equivalent radius (Db),rising velocity (Ub),and Reynolds number (Reb) of air or oily bubbles

气泡类型Db/mmUb/(cm·s-1)Reb油泡1.3222.68299.38气泡1.5623.26362.86

气/油泡的浮选速率试验结果如图6所示。由图6可以看到,在相同的捕收剂消耗量下,低阶煤在气泡和油泡中的最大产率为25.99%和95.69%。因此,结合图5可知,低阶煤颗粒-油泡间的浮选最高回收率远大气泡,这进一步佐证了油泡表面的疏水性要显著高于气泡。

图6 低阶煤颗粒-气/油泡浮选速率试验

Fig.6 Recovery vs.time for air bubble flotation and oily bubble flotation

2.4 低阶煤颗粒-气/油泡间诱导时间计算

低阶煤颗粒的浮选速率常数(k)与浮选产率之间关系可通过一级浮选动力学方程表达[24-25]:

R=Rmax(1-e-kt)

(3)

式中,Rmax为浮选最大回收率;R为浮选回收率;t为浮选时间。

如图6所示,在已知低阶煤颗粒-气/油泡浮选回收率(R)和浮选时间(t)关系后,采用LabFit软件对浮选动力学方程(3)进行参数拟合,从而得到气泡和油泡的浮选速率常数(k)分别为1.35 min-1和2.30 min-1。在微浮选过程中,具有非常高的雷诺数的气泡可以利用势流体模型来获得其Navier-Stokes方程的近似解。在本文中,气泡的雷诺数计算公式如下:

![]()

(4)

其中,ρl和μ为浮选溶液的密度和黏度,其数值分别为1 000 kg/m3和0.001 Pa·s。在浮选试验中,通过式(4)计算得到的上升气/油泡的雷诺数见表4,其数值均大于100。因此,本文使用势流体模型来对浮选结果进行理论建模和分析。根据Sutherland的理论,固体颗粒进入泡沫产品的总概率(E)和浮选速率常数(k)之间的关系[26]可以描述如下:

![]()

(5)

其中,Jg为气体单位面积流速; Ec,Ea和Es分别为气泡-颗粒间的碰撞概率、黏附概率及不脱落概率。其中,气泡-颗粒间的相互碰撞概率(Ec)可以通过水流速度、惯性力和重力来计算[26],具体公式描述如下:

![]()

(6)

其中,Dp为低阶煤颗粒直径,取粗粒度级(0.50~0.25 mm)的平均值为0.375 mm;Ub为气泡在浮选溶液中的上升速度;Vs为低阶煤颗粒的自然沉降末速。Vs具体计算公式如下:

![]()

(7)

![]()

(8)

![]()

(9)

式中,Vstokes为斯托克斯沉降末速;Ar为阿基米德数;ρp为低阶煤颗粒的密度,其值取1 300 kg/m3;g为重力加速度,其值为9.81 m/s2。

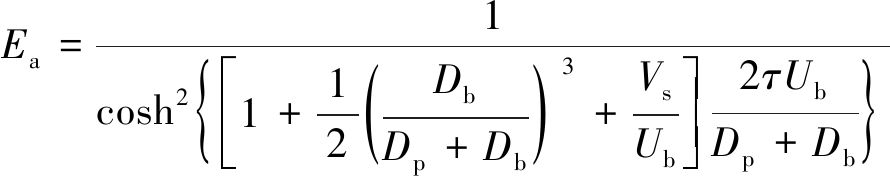

颗粒-气泡间的黏附概率(Ea)建模过程取决于颗粒在气泡表面的滑动过程中的诱导时间、附着时间或颗粒-气泡黏附时间[26-27]。因此,颗粒-气泡间的黏附概率(Ea)模型为

(10)

式中,τ为颗粒-气泡间的诱导时间。

在势流体模型下,柱浮选过程中,颗粒-气泡间的不脱落概率为

![]()

(11)

其中,θA为颗粒的前进接触角;σ为浮选溶液的表面张力。由于式(11)中的指数部分远小于1,故式(11)的Es近似为1。因此,式(5)简化为式(12):

![]()

(12)

因此,将表4中气/油泡的各个参数及其浮选速率常数(k)代入式(12),可计算得到低阶煤颗粒-气/油泡间的黏附概率(Ea),进而通过式(10)可以反算出低阶煤颗粒-气/油泡间分别为9.67 ms 和8.46 ms。可以看出低阶煤颗粒-油泡间的反算诱导时间要小于颗粒-气泡间的反算诱导时间。这与二者的浮选速率试验结果(图6)相符合。

为了进一步比较低阶煤颗粒-油泡间的反算诱导时间与颗粒-气泡间的反算诱导时间,本文通过式(10)的反函数变换,得到了颗粒-气/油泡间的诱导时间(τ)与其黏附概率(Ea)之间关系,如图7所示。由图7可以观察到,低阶煤颗粒-油泡间的诱导时间始终低于颗粒-气泡间的诱导时间,这表明油泡表面的疏水性要强于气泡表面的疏水性,因而,低阶煤颗粒-油泡间的浮选效果要远好于低阶煤颗粒-气泡间的浮选效果。此外,还可以观察到,上述颗粒-气/油泡间的诱导时间计算值远要小于图5中由诱导时间仪测量的数值。这主要是由于诱导时间仪测量时,气/油泡接近颗粒床层的最高速度大约为实际浮选过程中气/油泡上升速度的十分之一,而气泡与颗粒碰撞时的速度对颗粒-气泡间的诱导时间值影响很大。

图7 低阶煤颗粒-油/气泡间的诱导时间与黏附概率 之间关系

Fig.7 Induction time as a function of attachment efficiency for oily bubble flotation and air bubble flotation

3 结 论

(1)在相同的捕收剂消耗量下,气/油泡的浮选速率试验结果表明低阶煤在油泡中的最高产率(95.69%)远高于传统气泡浮选过程中的最高产率(25.99%)。

(2)2015EZ型诱导时间仪测试结果表明低阶煤颗粒-油泡间诱导时间(35 ms)要明显小于低阶煤颗粒-气泡间诱导时间(93 ms)。

(3)通过Sutherland理论和浮选速率试验求得的低阶煤颗粒-气/油泡间的诱导时间分别为9.67和8.46 ms,两者无明显差异。

(4)诱导时间计算过程发现气泡与颗粒碰撞时的速度对颗粒-气泡间的诱导时间值影响很大。

[1] WANG Shiwei,TAO Xiuxiang.Comparison of flotation performances of low rank coal in air and oily bubble processes[J].Powder Technology,2017,320:37-42.

[2] 屈进州,陶秀祥,唐龙飞,等.神东低阶煤浮选前后表面性质的表征研究[J].中国煤炭,2014,40(8):88-92.

QU Jinzhou,TAO Xiuxiang,TANG Longfei,et al.Research on characterization of surface properities of Shendong low rank coal before and after flotation[J].China Coal,2014,40(8):88-92.

[3] XIA Wencheng,YANG Jiangguo.Effect of pre-wetting time on oxidized coal flotation[J].Powder Technology,2013,250(12):63-66.

[4] 屈进州,陶秀祥,刘金艳,等.褐煤提质技术研究进展[J].煤炭科学技术,2011,39(11):121-125.

QU Jingzhou,TAO Xiuxiang,LIU Jinyan,et al.Research progress on upgrading technology of lignite[J].Coal Science and Technology,2011,39(11):121-125.

[5] 屈进州.低阶煤活性油泡浮选行为与浮选工艺研究[D].徐州:中国矿业大学,2015.

QU Jingzhou.Research on reactive oily bubble flotation behavior of low rank coal and its flotation technique[D].Xuzhon:China University of Mining and Technology,2015.

[6] LIU J,MAK T,ZHOU Z,et al.Fundamental study of reactive oily-bubble flotation[J].Minerals Engineering,2002,15(9):667-676.

[7] XIA Wencheng,YANG Jiangguo,ROMAN N.Experimental design of oily bubbles in oxidized coal flotation[J].Gospodarka Surowcami Mineralnymi,2013,29(4):129-136.

[8] 陈松降,陶秀祥,何环,等.油泡-低阶煤颗粒间的黏附特性[J].煤炭学报,2017,42(3):745-752.

CHEN Songjiang,TAO Xiuxiang,HE Huan,et al.Attachment characteristics between oily bubbles and low rank coal particles[J].Journal of China Coal Society,2017,42(3):745-752.

[9] 杨曌,陈松降,陶秀祥,等.胜利褐煤的改性油泡浮选机理[J].煤炭学报,2018,43(3):824-830.

YANG Zhao,CHEN Songjiang,TAO Xiuxiang,et al.Mechanism of modified-oily-bubble flotation of Shengli lignite[J].Journal of China Coal Society,2018,43(3):824-830.

[10] ZHOU Fang,WANG Louxiang,XU Z,et al.Reactive oily bubble technology for flotation of apatite,dolomite and quartz[J].International Journal of Mineral Processing,2015,134:74-81.

[11] ZHOU F,WANG L,XU Zhenghe,et al.Interaction of reactive oily bubble in flotation of bastnaesite[J].Journal of Rare Earths,2014,32(8):772-778.

[12] ZHOU F,WANG L,XU Zhenghe,et al.Application of reactive oily bubbles to bastnaesite flotation[J].Minerals Engineering,2014,64(9):139-145.

[13] ALBIJANIC B,OZDEMIR O,NGUYEN A V,et al.A review of induction and attachment times of wetting thin films between air bubbles and particles and its relevance in the separation of particles by flotation[J].Advances in Colloid and Interface Science,2010,159(1):1-21.

[14] YOON R H.The role of hydrodynamic and surface forces in bubble-particle interaction[J].International Journal of Mineral Processing,2000,58(1-4):129-143.

[15] NGUYEN A V,SCHULZE H J,RALSTON J.Elementary steps in particle-bubble attachment[J].International Journal of Mineral Processing,1997,51(1-4):183-195.

[16] WANG Shiwei,TANG Longfei,TAO Xiuxiang.Investigation of effect of surfactants on the hydrophobicity of low rank coal by sliding time measurements[J].Fuel,2018,212:326-331.

[17] WANG Shiwei,GUO Jifeng,TANG Longfei,et al.Effect of surface roughness of Chinese sub-bituminous coal on the kinetics of three-phase contact formation[J].Fuel,2018,216:531-537.

[18] GU Guoxing,XU Zhenghe,NANDAKUMAR K,et al.Effects of physical environment on induction time of air-bitumen attachment[J].International Journal of Mineral Processing,2003,69(1):235-250.

[19] 陈亮,陈松降,陶秀祥,等.电解质对低阶煤油泡浮选矿化过程的影响[J].煤炭学报,2018,43(5):1432-1439.

CHEN Liang,CHEN Songjiang,TAO Xiuxiang,et al.Effects of electrolytes on the mineralization process in oily-bubble flotation of low rank coal[J].Journal of China Coal Society,2018,43(5):1432-1439.

[20] YOON R,YORDAN J.Induction time measurements for the quartz-amine flotation system[J].Colloid Interface Science,1991,141(2):374-383.

[21] FINCH J A,DOBBY G S.Column Flotation[M].Oxford:Pergamon Press,1990.

[22] DESIMONI E,CASELLA G I,SALVI A M.XPS/XAES study of carbon fibres during thermal annealing under UHV conditions[J].Carbon,1992,30(4):521-526.

[23] FIEDLER R,BENDLER D.ESCA investigations on Schleenhain lignite lithotypes and the hydrogenation residues[J].Fuel,1992,71(4):381-388.

[24] SHAHBAZI B,CHEHREH C S.Modeling of fine coal flotation separation based on particle characteristics and hydrodynamic conditions[J].International Journal of Coal Science & Technology,2016,3(4):429-439.

[25] ASGHARI M,NOAPARAST M,SHAFAIE S Z,et al.Recovery of coal particles from a tailing dam for environmental protection and economical beneficiations[J].International Journal of Coal Science & Technology,2018,5(2):253-263.

[26] MIN M A,NGUYEN A V.An exponential decay relationship between micro-flotation rate and back-calculated induction time for potential flow and mobile bubble surface[J].Minerals Engineering,2013,40:67-80.

[27] SUTHERLAND K L.Physical chemistry of flotation.XI.Kinetics of the flotation process[J].Journal of Physical & Colloid Chemistry,1948,52(2):394-425.