采煤工作中煤岩界面识别是自动化安全生产过程的重要一步,是采煤机调节截割高度的依据。如今,采煤机滚筒的高度调节还主要靠人工肉眼观察控制,凭借切割噪声判断是割煤还是割岩,很难达到理想的截割效果,从而导致安全隐患的产生和经济效益的下降[1]。所以,煤岩界面识别技术是实现综采工作面智能化、无人化开采的关键技术之一[2]。采煤机通过煤岩界面的自动识别,自动调节采煤高度,既实现了高效率的割煤工作,也延长了采煤机的使用寿命,提高了工人安全。因此,研究精准的煤岩界面识别技术对实现煤矿自动化安全生产、经济生产具有重大意义[3]。

目前,已有多种方法对此展开研究,包括人工 γ 射线法、自然 γ 射线法、声学探测法、图像监测法、雷达探测法、振动检测法和记忆截割法等[4-5]。但是这些方法对煤岩分布、截割工作环境等都有极高的要求[6-7],在实际的生产过程中,难以精准的识别出煤岩分界面。

针对煤岩识别技术的现状,可以利用煤岩介质在硬度上的差异性进行界面识别。当截割硬度较大的介质时,截割阻力较大,部件受力也较大;反之,截割硬度较小的介质时,截割阻力相对较小,部件受力也较小。与其他方法相比,根据受力情况判别截割的是煤或者岩更直观,更方便。但此种方法也存在局限性:如文献[1]结论的相关阐述:采用单一传感器监测对硬度差别大的煤岩界面进行识别具有很好的识别效果,对煤岩硬度差别不大的煤岩界面识别存在一定误差。因此,为了解决这一问题,笔者提出一种多应变数据融合的方法实现煤岩界面的识别,通过对销轴传感器进行等效强度处理,实现对摇臂销轴应变的实时测试,以实时应变值为原始数据进行数据融合,将融合后的数据与原始数据进行对比分析。

1 摇臂销轴力学模型

以本文进行实验的MG500/1130WD型采煤机为例,摇臂销轴是连接摇臂与连接架的重要部分。图1为摇臂销轴与连接架的安装位置示意图。

图1 摇臂销轴与连接架的安装位置示意

Fig.1 Schematic diagram of installation position of rocker pin shaft and connecting frame

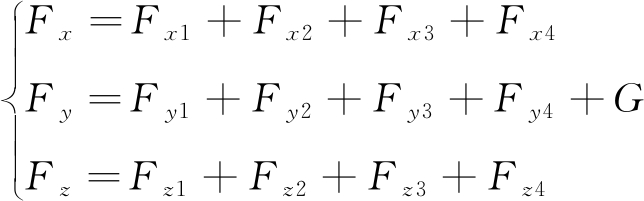

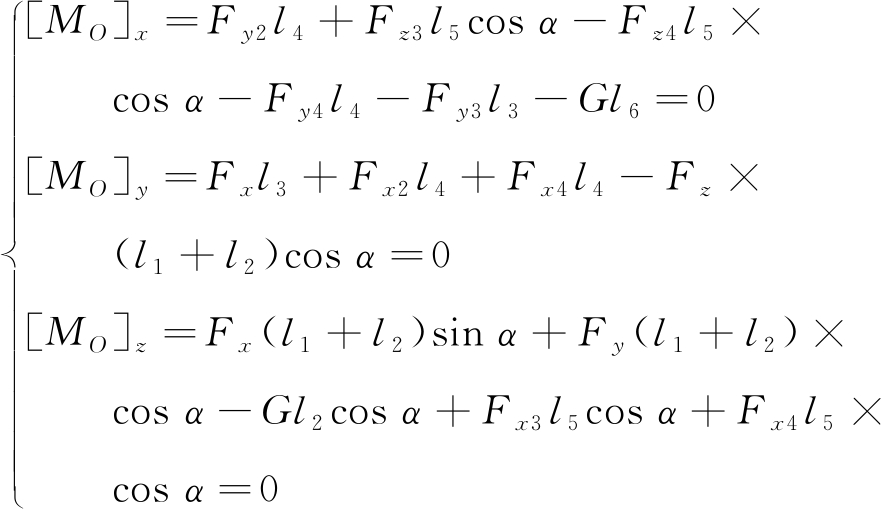

在截割工作中,滚筒的负载经过壳体作用在摇臂销轴上。因此,为研究截割煤岩时销轴的载荷,将摇臂壳体视为刚性体,以滚筒负载和截割部自重作为所受载荷。所以,销轴对摇臂壳体8个铰耳有支反力作用,由于约束副过多不便于分析计算,故将一个销轴上的2个铰耳作为一个受力系统进行处理。图2为摇臂受力图。其中,滚筒承受三向载荷为Fx,Fy,Fz,截煤区上下销轴受力分别为 Fx1,Fy1,Fz1;Fx3,Fy3,Fz3;采空区上下销轴受力分别Fx2,Fy2,Fz2;Fx4,Fy4,Fz4;各个受力点尺寸分别为l1~l6;摇臂与水平方向夹角为α;以采煤侧上销轴为坐标轴O点,列出摇臂受力平衡方程和力矩平衡方程如下:

(1)

(2)

式中,G为摇臂与滚筒重力;n,i,X为滚筒的三向扭矩。

图2 摇臂受力

Fig.2 Force diagram of rocker arm

2 多数据加权融合算法理论模型

2.1 加权融合算法原理

加权融合算法是将多个不同位置传感器所测得的同一参数的数据通过分配加权系数的方法融合成一个数据[8]。 运用这种方法处理数据,能够减少设备自身以及环境因素引起的振动对测量数据的影响;即使工作过程中某一个传感器出现故障,对最后结果的影响也不会太大,这是弥补单一传感器测量数据稳定性低、误差大的一种方法。这种方法只需要根据传感器的测量方差和实时测量值,就可估计出融合数据的值[9]。图3为加权融合模型结构图。

图3 加权融合模型结构

Fig.3 Weighted fusion model structure

2.2 加权融合算法数学模型

设有n个同类型的传感器同时对某一目标参数进行检测,第i个传感器测量的值为Wi=X+ei,其中,X为目标参数的真值;Wi为测量值;ei为均方差,同时,![]() 各传感器的测量误差彼此独立,即协方差COV(ei,ej)=0,(i≠j),其中,E[ei]为传感器均方差的均值;D[ei]为传感器均方差的方差值;

各传感器的测量误差彼此独立,即协方差COV(ei,ej)=0,(i≠j),其中,E[ei]为传感器均方差的均值;D[ei]为传感器均方差的方差值;![]() 为测量方差。融合过程就是通过计算出的加权系数乘以各个传感器的测量值W1,W2,W3,…,Wn,进而仅利用传感器的测量数据,便能够降低数据的波动,提高测量精度,下面确定最优加权系数。

为测量方差。融合过程就是通过计算出的加权系数乘以各个传感器的测量值W1,W2,W3,…,Wn,进而仅利用传感器的测量数据,便能够降低数据的波动,提高测量精度,下面确定最优加权系数。

首先,建立加权融合值X的方程:

![]()

(3)

式中,αi为第i个传感器数据分配的加权系数。

为保证融合值是无偏的,须满足:

![]()

(4)

即当![]() 时,

时,![]() 为X的无偏估计。

为X的无偏估计。

其次,建立加权融合理论的传感器数据方差方程

![]()

(5)

为计算出使![]() 最小时的加权系数αi(i=1,2,…,n),利用求解拉格朗日条件极值的方法,构造多元函数方程

最小时的加权系数αi(i=1,2,…,n),利用求解拉格朗日条件极值的方法,构造多元函数方程

![]()

(6)

式中,λ为拉格朗日乘子。

建立求解方程组:

⋮

所以,求解得到加权系数和均方差表达式:

(7)

式中,ej为第j个传感器的均方差。

![]()

(8)

假设n个传感器精度相同,在理想情况下,每个传感器的方差一样。即:e1=e2=…=en=e。由式(8)可知,

(9)

式中,e为各个传感器均方差相等时的均方差值。

所以,融合后的方差变为原来的1/n,即精度提高了n倍。如果传感器的精度不同,那么式(8)可写成

(10)

式中,emin为测量方差最小的传感器的均方差。

式(7)表明:加权系数的值只由测量方差决定,传感器测量方差的准确与否直接关系到融合后的数据是否准确。式(10)表明:多个传感器进行加权融合后的方差小于每个传感器的方差。因此,经过加权融合方法处理的数据比单个传感器所测数据波动小、精度高、稳定,避免了由单一传感器测量所引起的结论不准确。

2.3 多传感器测量中的方差估计

设n个传感器测量均值为

![]()

(11)

其中,![]() 为X的无偏估计。第j个传感器的测量方差

为X的无偏估计。第j个传感器的测量方差

(j=1,2,…,n)

(12)

实际上,由传感器测量的数据真实值无法得到。这里用数据真值的无偏估计x代替。有

![]()

(13)

![]()

(14)

式中,![]() 为第j个传感器的测量值与n个传感器测量均值差的方差。对

为第j个传感器的测量值与n个传感器测量均值差的方差。对![]() 求和,有

求和,有

![]()

(15)

由式(12),(13)可得第j个传感器的方差为

![]()

(16)

用n个传感器对目标参数进行N次测量,第j个传感器的第i次测量值记为Wij,方差记为eij。

由式(13),(14)可得![]() 的估计为

的估计为

![]()

(17)

根据式(16)可得第j个传感器的方差估计为

![]()

(18)

综上,根据式(18)估计出每个传感器的实时方差,然后由式(7)确定传感器的加权系数,最后由式(3)计算此刻的加权融合值。

3 实验验证

本文的煤岩识别实验是在中煤集团张家口煤矿采掘机械装备研发实验中心的大型煤矿机械综合实验平台上进行的,采煤机工作面实验平台如图4所示。模拟工作面实验平台提供测试所需的不同硬度系数的岩壁和煤壁。

图4 采煤机工作面实验平台

Fig.4 Working face experimental platform of shearer

采煤机在试验截割的过程中,截割煤岩壁的长宽高分别为70,5和4 m,截割深度为60 mm;液压支架追机推移;牵引速度1 m/min;滚筒转速28.5 r/min。为解决对煤岩硬度差别不大的煤岩层进行界面识别的问题,实验测试选取煤岩混合介质的煤岩壁,其中煤层部分的普氏硬度系数为f=4,岩层部分的普氏硬度系数为f=6,两种介质连接在一起。根据上位机显示器的数据图像曲线,观察采煤机在煤岩界面识别和跟踪响应速度上的准确性,并对采煤机的截割状态进行分析。

销轴部件受力由与销轴等效强度的销轴传感器测得。实验中,传感器经连接线缆将检测数据发送到无线采集模块,再经无线通讯方式将数据传输至显示屏幕,将销轴的受力情况存储与显示。数据采集、传输结构图如图5所示。

图5 数据采集、传输结构

Fig.5 Data acquisition,transmission structure diagram

销轴传感器布置在连接架与摇臂铰接的位置,数量为4个,应变数据由销轴传感器的内置应变片进行测量,传感器通过轴向引出线与应变采集模块连接起来。图6为销轴传感器安装图。

图6 销轴传感器安装

Fig.6 Field installation diagram of pin shaft sensor

4 实验结果分析

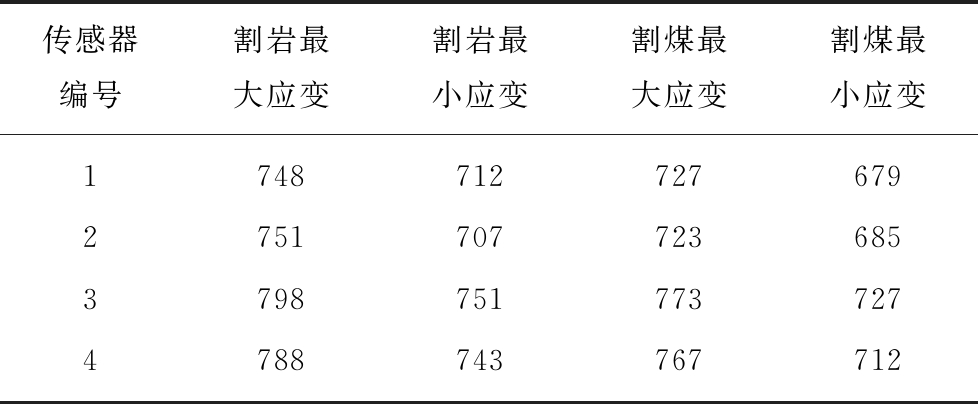

通过实验,可以得到4个销轴传感器所采集的应变变化曲线。对销轴传感器进行编号,采空侧上销轴为1号,下销轴为2号;煤壁侧上销轴为3号,下销轴为4号。这里,以x方向的受力情况进行分析。传感器设备类型选取的是SG403/SG404,其电桥灵敏度为0.624 35 V/με。由于样本点数过多,所以选取图像中的有效部分进行分析,如图7所示。纵坐标为应变值,10-6,横坐标为时间,s。测试应变量极值见表1。

图7 4个销轴传感器应变曲线

Fig.7 Strain curves of the four pin sensor

根据标定实验测试,计算出拟合标定公式

F=79.052 4k1-0.099 7

(19)

式中,F为销轴x方向载荷,![]() 其中,x为实验得到的应变数值;V1为供电的电压1.5 V。通过拟合公式的标定计算,可得到摇臂与连接架销轴的受力值,截割煤岩标定数据表,见表2。

其中,x为实验得到的应变数值;V1为供电的电压1.5 V。通过拟合公式的标定计算,可得到摇臂与连接架销轴的受力值,截割煤岩标定数据表,见表2。

表1 截割煤岩应变量极值

Table 1 Cut coal rock variable extreme value

10-6

传感器编号割岩最大应变割岩最小应变割煤最大应变割煤最小应变1748712727679275170772368537987517737274788743767712

表2 截割煤岩标定数据

Table 2 Cut coal and rock calibration kN

传感器编号割岩最大受力割岩最小受力割煤最大受力割煤最小受力124.61223.32823.82222.242224.61123.16424.01922.440326.15824.61125.33523.822425.82924.34825.13823.328

从表1,2中可以看出,随着介质硬度的增大,销轴传感器测量的应变和标定受力值也随之增大,其中,煤壁侧销轴的受力值明显大于采空侧销轴的受力值。40~70 s截割煤时,煤壁侧销轴应变曲线幅值区间为712×10-6~773×10-6,曲线幅值波动较大;采空侧销轴应变幅值区间为679×10-6~723×10-6,曲线波动相对较小;70~80 s采煤机对煤岩交界面进行截割,曲线应变值突变,波动明显;80~120 s时截割岩壁,与截割煤壁相比,应变值明显增大,但与截煤应变值有重合部分;所以,在实际生产工作的过程中很难根据应变与受力变化情况精准的判别出截割的是煤或岩。导致产生这种现象的原因有2个;① 受传感器自身精度、采煤机自身振动以及井下环境等其它因素影响导致应变波动较大;② 实验过程中截割的煤壁和岩壁硬度差别不大,两者的力学特性相近,差异性不明显,导致在截割煤和岩的过程中测量的数据有重叠的部分。

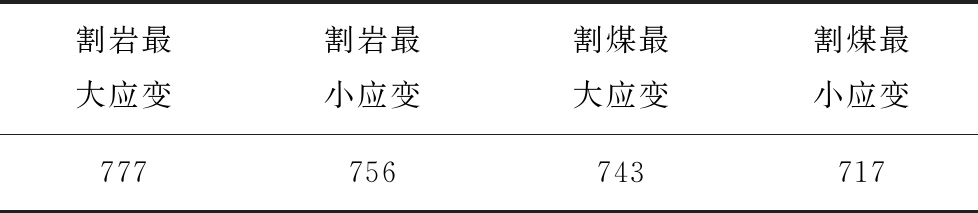

图8为4个传感器测量的应变数据通过加权融合方法处理后所绘出的图像,表3为截割煤岩融合后应变量极值表。

依据式(7)和(18)计算出融合过程动态权重。由于点数过多,以5 s时间为采样间隔,选取40~120 s中17个点的权重系数进行绘图,动态加权系数如图9所示。

图8 销轴传感器加权融合图像

Fig.8 Weighted fusion image of pin shaft sensor

表3 截割煤岩融合后应变量极值

Table 3 Extreme values of strain variables after cut-off coal-rock fusion

10-6

割岩最大应变割岩最小应变割煤最大应变割煤最小应变777756743717

图9 动态加权系数

Fig.9 Dynamic weighting coefficient

由图9可知,融合过程中,1号销轴的权重明显大于其它3个销轴所占的权重,说明1号数据波动较小,比较平稳;4号销轴权重系数所占比重相对较小,说明了其波动较大。

利用拟合公式(19),计算出融合后对应的应变极值载荷,见表4。

表4 融合后标定载荷数据

Table 4 Load calibration data after fusion

kN

割岩最大受力割岩最小受力割煤最大受力割煤最小受力25.46724.76624.34823.493

由表2,4可知,经过融合处理后,截割岩时销轴的受力为24.766 ~ 25.467 kN;截割煤时销轴的受力为23.493 ~ 24.348 kN;截割岩的受力值明显大于截割煤的受力值,且割岩时的销轴受力范围与割煤时销轴的受力范围没有重合部分。相比于融合之前,截割煤和岩时销轴的受力差异更加明显,可以依据截割工作时销轴的受力值判断出此时截割的是煤或岩。

因此,在不同煤矿地质条件截割工作中,利用文中融合方法,根据统计规律重新标定割煤的期望值范围;当在期望值范围以内,可以认为截割的是煤;一旦超出期望值范围则认为截割的是岩;此时,采煤机自动调节滚筒的高度,避免与过多的岩石碰触,实现采煤机的自适应行走。

5 结 论

(1)加权融合算法中的权重系数是由测量数据的方差决定的,而数据方差是由传感器数据进行的实时估计,这实现了权重的实时动态分配,保证了融合数据的实时性精度。

(2)利用采煤机上改装的销轴传感器,通过无线通讯方式对形成的传感器系统进行信号采集和传输,使实验操作更加灵活和方便,也为销轴进行故障诊断、寿命分析等研究提供了可行性方案和实验依据。

(3)基于加权融合理论的煤岩识别方法相比于使用单一传感器方法进行煤岩识别适应性更广,对于煤岩硬度差别不大的煤岩层也具有很好的追踪识别能力,保证了采煤机在工作面的顺利推进。

[1] 田立勇,毛君,王启铭.基于采煤机摇臂惰轮轴受力分析的综合煤岩识别方法[J].煤炭学报,2016,41(3):782-787.

TIAN Liyong,MAO Jun,WANG Qiming.Based on the force analysis of shearer rocker idler shaft coal rock recognition[J].Journal of China Coal Society,2016,41(3):782-787.

[2] 孙继平,佘杰.基于小波的煤岩图像特征抽取与识别[J].煤炭学报,2013,38(10):1900-1904.

SUN Jiping,SHE Jie.Wavelet-based coal-rock image feature extraction and recognition[J].Journal of China Coal Society,2013,38(10):1900-1904.

[3] 张 强,刘志恒,王海舰,等.基于截齿振动及温度特性的煤岩识别研究[J].煤炭科学技术,2018,46(3):1-9,18.

ZHANG Qiang,LIU Zhiheng,WANG Haijian,et al.Study on coal and rock identification based on vibration and temperature features of picks[J].Coal Science and Technology,2018,46(3):1-9,18.

[4] 孙继平.基于图像识别的煤岩界面识别方法研究[J].煤炭科学技术,2011,39(2):77-79.

SUN Jiping.Study on identified method of coal and rock interface based on image identification[J].Coal Science and Technology,2011,39(2):77-79.

[5] 孙继平,佘杰.基于支持向量机的煤岩图像特征抽取与分类识别[J].煤炭学报,2013,38(S2):508-512.

SUN Jiping,SHE Jie.Coal-rock image feature extraction and recognition based on support vector ma-chine[J].Journal of China Coal Society,2013,38(S2):508-512.

[6] 孙继平,陈浜.基于双树复小波域统计建模的煤岩识别方法[J].煤炭学报,2016,41(7):1847-1858.

SUN Jiping,CHEN Bang.An approach to coal-rock recognition via statistical modeling in dual-tree complex wavelet domain[J].Journal of China Coal Society,2016,41(7):1847-1858.

[7] 伍云霞,张宏.基于 Curvelet 变换和压缩感知的煤岩识别方法[J].煤炭学报,2017,42(5):1331-1338.

WU Yunxia,ZHANG Hong.Recognition method of coal-rock images based on curvelet transform and compressed sensing[J].Journal of China Coal Society,2017,42(5):1331-1338.

[8] 凌林本,李滋刚,陈超英.多传感器数据融合时权的最优分配原则[J].中国惯性技术学报,2000,8(2):36-39.

LING Linben,LI Zigang,CHEN Chaoying.Optimal weight distribution principle used in thefusion of multi-sensor data[J].Journal of Chinese Inertial Technology,2000,8(2):36-39.

[9] 仲崇权,董西路,张立勇,等.多传感器测量中的方差估计[J].数据采集与处理,2003,18(4):412-417.

ZHONG Chongquan,DONG Xilu,ZHANG Liyong,et al.On the estimation of variances formulti-sensor measurement[J].Journal of Data Acquisition & Processing,2003,18(4):412-417.

[10] 李战明,陈若珠,张保梅.同类多传感器自适应加权估计的数据级融合算法研究[J].兰州理工大学学报,2006,32(4):78-82.

LI Zhanming,CHEN Ruozhu,ZHANG Baomei.Study of adaptive weighted estimate algorithm of congeneric multi-sensor data fusion[J].Journal of Lanzhou University of Technology,2006,32(4):78-82.

[11] 田慧卿,魏忠义.基于图像识别技术的煤岩识别研究与实现[J].西安工程大学学报,2012,26(5):657-659.

TIAN Huiqing,WEI Zhongyi.The research and implementation of coal and rock identification based on image recognition technology[J].Journal of Xi’an Polytechnic University,2012,26(5):657-659.

[12] 伍云霞,田一民.基于字典学习的煤岩图像特征提取与识别方法[J].煤炭学报,2016,41(12):3190-3196.

WU Yunxia,TIAN Yimin.Method of coal-rock image feature extraction and recognition based on dictionary learning[J].Journal of China Coal Society,2016,41(12):3190-3196.

[13] 张强,王海舰,郭桐,等.基于截齿截割红外热像的采煤机煤岩界面识别研究[J].煤炭科学技术,2017,45(5):22-27.

ZHANG Qiang,WANG Haijian,GUO Tong,et al.Study on coal-rock interface recognition of coal shearer based on cutting in frared thermal image of picks[J].Coal Science and Technology,2017,45(5):22-27.

[14] 章华,李振璧,姜媛媛.基于图像纹理的煤岩识别研究[J].煤炭技术,2015,34(7):120-121.

ZHANG Hua,LI Zhenbi,JIANG Yuanyuan.Study on coal and rock identification based on Image Texture[J].Coal Technology,2015,34(7):120-121.

[15] 杨健健,符世琛,姜海,等.基于模糊判据的煤岩性状截割硬度识别[J].煤炭学报,2015,40(S2):540-544.

YANG Jianjian,FU Shichen,JIANG Hai,et al.Recognition of cutting hardness of coal rock properties based on fuzzy criteria[J].Journal of China Coal Society,2015,40(S2):540-544.

[16] 蔡菲娜,刘勤贤,朱根兴,等.数据融合方法在单传感器系统中的应用[J].数据采集与处理,2005,20(1):88-90.

CAI Feina,LIU Qinxian,ZHU Genxing,et al.Data fusion method for single sensor system[J].Journal of Data Acquisition & Processing,2005,20(1):88-90.

[17] 黄韶杰,刘建功.基于高斯混合聚类的煤岩识别技术研究[J].煤炭学报,2015,40(S2):576-582.

HUANG Shaojie,LIU Jiangong.Research of coal-rock recognition technology based on GMM clustering analysis[J].Journal of China Coal Society,2015,40(S2):576-582.

[18] 廖惜春,丘敏,麦汉荣.基于参数估计的多传感器数据融合算法研究[J].传感技术学报,2007,20(1):193-197.

LIAO Xichun,QIU Min,MAI Hanrong.The study on data fusion algorithms of multi-sensor based on Parameter-Estimation[J].Chinese Journal of Sensors and Actuators,2007,20(1):193-197.