综采装备的协同推进与精准控制是智能化煤炭开采关键核心技术之一[1-3],液压支架(以下简称“支架”)跟机自动化控制是重要一环,其控制目标为适应采煤机速度(适速)自动跟随运行,同时各分解动作精确到位、过程稳定(精稳)。供液动力直接影响液压支架执行动作的驱动力、速度、稳定性等,适速精稳的支架跟机运行需要充足稳定的供液动力适配[4]。

支架动作时系统压力变化表征了当前动作的供液流量是否充足稳定。井下常用的额定供液方式造成支架动作执行时压力下降和波动两类特征:供液流量不足引起压力下降,造成支架动作减速,甚至无法克服负载,控制策略的执行目标难以有效完成[4];供液流量过足引起压力波动,造成支架动作颤动,影响支架控制精度[5],且易造成溢流损失、液压元件动作频繁、系统发热等液压技术问题[6]。

针对上述压力变化特征,杨涛[7]、LI[8]、YANG[9]、ZHANG[10]等采用多个乳化液泵并联加卸载驱动方式,提出多泵联动供液控制方法。乔铁柱[11]、宿吉奎[12]、LIU[13]、TAN[14]采用单台乳化液泵变频驱动方式,分别提出基于PID、模糊PID、Elman神经网络等算法的变频恒压供液控制方法。上述供液动力控制方法实质是压力闭环调节流量方法,其目标构建一种压力-流量闭中心负载敏感系统,即供液系统直接作为负载敏感控制元件,根据控制输出流量随负载同步变化[15]。多泵联动加卸载控制方法采用阀控+定量泵技术,多级加载或卸载供液流量,响应快但精度低;单泵变频调速控制方法采用液压变频调速技术,流量控制精度高、高效节能、可靠性高等,但对于支架跟机过程的压力突变特性,其响应速率较差。

鉴于支架动作的负载特性,付翔等[16-17]提出适应支架动作的稳压供液原理,即供液系统根据液压支架不同动作特征,输出相应的稳压供液流量,使整个支架动作过程的液压系统压力在限定范围内趋于平稳,不出现波动。供液系统输出稳压供液流量是适应支架动作负载的最大有效流量,低于该流量会导致压力下降(供液不足),高于该流量会导致压力波动(供液过足)。

与压力闭环控制相比,稳压供液原理的控制目标是构建支架动作特征-供液流量的自适应负载系统,可根据支架动作流程提前控制适配供液流量并保持定量,具有一定的超前控制特性。然而,支架跟机动作过程的负载特性要求,稳压供液流量的适配控制方法与供液系统流量调节方式、速率相适应。此外,为适应智能化工作面多约束条件下的设备群组动作工艺逻辑的动态决策[18],亦要求供液流量调节应动态适应多变的支架跟机动作流程。

综上所述,为实现以支架适速精稳运行为目标的供液动力自动优化适配,笔者在稳压供液原理的研究基础上,拟提出基于交叠协同逻辑的液压支架运行自适应稳压供液控制方法,并利用仿真模拟和物理试验验证该方法的可行性和优越性。

1 供液动力与液压支架的交叠协同逻辑

1.1 多泵+变频供液方式的液压支架动力配套

为满足支架不同运行阶段的多变动作的充足供液动力需求,供液系统应当具备大范围、高精度、快速率的流量调节功能。多泵+变频供液系统可满足上述要求[19],即:一台变频器可实现“1拖4”的方式驱动四台400 L/min乳化液泵,变频与工频可以实现同步切换[20],每台乳化液泵上安装电磁卸载阀。该供液系统可实现供液流量的多级粗调+无级精调,兼顾了流量调节的快速和精确,是自适应稳压供液控制方法的执行机构基础。

1.2 供液与支架的交叠协同逻辑设计

液压支架运行动作逻辑是多种支架动作的顺序循环,设支架跟机支护动作工艺共有n种支架动作进行循环,Si为第i个支架动作,则支架跟机逻辑为:S1→S2→…→Si→…→Sn→S1(依次循环)。基于稳压供液原理的提前适配供液流量思路,结合多泵+变频供液方式特点,依据世界时间模型[21]中定义的交叠时间元关系,设计供液与支架的交叠协同逻辑,如图1所示。

图1 供液与支架交叠协同逻辑

Fig.1 Synergetic logic of overlapping fluid feeding and hydraulic support

图1中,ti为支架动作Si的时间;ti,i+1为供液动作Si,i+1的时间;Δti为供液动作Si-1,i与支架动作Si的交叠时间;Δti,i+1为支架动作Si与支架动作Si+1的间隔时间。供液与支架交叠协同逻辑充分利用多泵+变频供液系统流量调节特点,以均衡供液动力响应的快速性和精确性。

1.3 交叠协同逻辑的液压过程特征

供液与支架交叠协同动作时不同供液动力造成压力和流量的时域变化如图2所示。

图2 供液与支架交叠协同逻辑的液压特征

Fig.2 Hydraulic characteristics for the synergetic logic of overlapping fluid feeding and hydraulic support

图2中,横轴表示时间t,左纵轴表示供液系统输出流量Q,右纵轴表示液压系统压力p。已证明稳压供液流量是支架最快动作所需的最大有效流量[16],以供液流量是否大于稳压供液流量为判断依据,定义2种典型工况:工况(1)为支架动作Si的供液流量Qi小于其稳压供液流量![]() 工况(2)为支架动作Si+1的供液流量Qi+1大于其稳压供液流量

工况(2)为支架动作Si+1的供液流量Qi+1大于其稳压供液流量![]() 稳压供液流量计算方法见文献[16])。

稳压供液流量计算方法见文献[16])。

压力特征:支架动作刚开始时,压力迅速下降直至加载压力设定pl,之后卸载阀由开启变为关闭,供液流量输入液压支架。之后,工况(1)由于![]() 压力以斜率p′i变化直至支架动作完成,未出现压力波动;工况(2)由于

压力以斜率p′i变化直至支架动作完成,未出现压力波动;工况(2)由于![]() 压力以斜率p′i+1迅速上升至卸载压力设定pu,供液系统卸载,然后压力迅速下降直至pl,供液系统加载,如此重复,压力处于波动状态。

压力以斜率p′i+1迅速上升至卸载压力设定pu,供液系统卸载,然后压力迅速下降直至pl,供液系统加载,如此重复,压力处于波动状态。

流量特征:供液流量以多泵+变频方式控制输出,先多泵工频加卸载,流量阶跃变化,后单泵变频调速,流量以一定斜率持续变化。工况(1)由于![]() 供液流量全部进入支架动作液压缸,其压力液进缸体积为图2所示左侧阴影面积;工况(2)由于

供液流量全部进入支架动作液压缸,其压力液进缸体积为图2所示左侧阴影面积;工况(2)由于![]() 供液流量部分被卸载回液箱,实际进入支架动作液压缸的流量等效于

供液流量部分被卸载回液箱,实际进入支架动作液压缸的流量等效于![]() 其压力液进缸体积为图2所示右侧阴影面积。

其压力液进缸体积为图2所示右侧阴影面积。

通过对供液与支架交叠协同动作时压力、流量变化特征的分析,定性描述了支架动作过程的液压控制特性,为下步支架跟机速度和压力变化率的数学建模提供了基础。

2 交叠协同逻辑下支架跟机速度和压力变化率的数学模型

2.1 液压支架跟机速度方程

液压支架跟机速度是指支架群组完成一系列跟机动作后在采煤机牵引方向上的跟进速度,要求与采煤机牵引速度保持一致。可设tz为支架一轮循环跟机动作所需时间;H为液压支架架间距;M为支架同时跟机移架支护的数量。支架群组每一轮循环动作完成后,沿采煤机牵引方向可行进MH距离,则支架跟机速度vz为

![]()

(1)

由图1可知,供液与支架交叠协同逻辑下tz为一轮循环支架动作时间和支架动作间隔时间的总和,设一轮支架动作工艺共有n个支架动作,则tz为

![]()

(2)

其中,Δti,i+1由支架跟机控制策略设定,可取定值;若i=1,则i-1=n;若i=n,则i+1=1,适用文中所有公式。根据1.3节,求解支架动作时间ti,ti+1如下。

2.1.1 工况(1)

![]() 实际作用于支架动作液压缸的有效流量(简称作用流量)等于供液流量,忽略液体压缩和蓄能器吸放压力液(对作用流量影响很小),进入液压缸液体体积为图2所示ti时间段的阴影面积,考虑支架动作Si为同种类型同时动作,则根据体积平衡可得

实际作用于支架动作液压缸的有效流量(简称作用流量)等于供液流量,忽略液体压缩和蓄能器吸放压力液(对作用流量影响很小),进入液压缸液体体积为图2所示ti时间段的阴影面积,考虑支架动作Si为同种类型同时动作,则根据体积平衡可得

![]()

(3)

式中,Ni为Si的液压缸同时动作数量;Ai为Si的液压缸进液作用面积;Li为Si的液压缸活塞行走距离;ki为供液动作Si-1,i的流量变化斜率(带符号),考虑供液流量随变频调速做匀速变化,可得

![]()

(4)

其中,sgn()指取括号内符号;{}指取括号内数值的小数部分;Qe为乳化液泵额定流量;Tf为变频调速额定时间,即转速从0加速到额定转速所需时间,由变频器设定。多泵+变频方式的供液流量调节时间即是变频调速时间,则供液动作时间ti-1,i计算公式为

![]()

(5)

由图1,可得

ti-1,i=Δti+Δti-1,i

(6)

根据式(3)~(6)推导,可得工况(1)的支架动作时间ti为

![]()

(7)

2.1.2 工况(2)

![]() 支架动作实际有效流量等于稳压供液流量,进入液压缸液体体积为图2所示ti+1时间段的阴影面积,考虑支架动作Si+1为同种类型同时动作,则根据体积平衡可直接得:

支架动作实际有效流量等于稳压供液流量,进入液压缸液体体积为图2所示ti+1时间段的阴影面积,考虑支架动作Si+1为同种类型同时动作,则根据体积平衡可直接得:

![]()

(8)

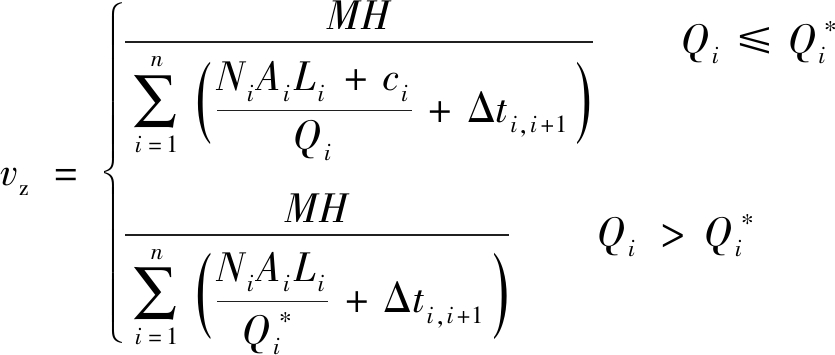

综上,未知工况下,推导支架跟机速度为

(9)

其中,![]() 等参数由液压系统固定属性和支架控制策略决定,设一轮循环支架动作对应的供液流量调控策略为数列QN=[Q1,Q2,…,Qn],以QN为自变量,式(9)可记为vz=fv(QN)。

等参数由液压系统固定属性和支架控制策略决定,设一轮循环支架动作对应的供液流量调控策略为数列QN=[Q1,Q2,…,Qn],以QN为自变量,式(9)可记为vz=fv(QN)。

可见,式(9)通过给定支架跟机动作控制参数,构建了供液流量调控策略与支架跟机速度的函数关系。

2.2 液压系统压力变化率方程

支架动作过程的液压系统压力变化特征可用供液系统加载时压力变化率(图2中压力曲线粗虚线部分的变化率)表征,求解压力变化率pi,pi+1如下。

2.2.1 工况(1)

支架动作从开始到压力降为pl阶段,液压系统的蓄能器输出压力液,可自适应地调整系统压力和作用流量,迅速地、短时地推动活塞杆达到稳态。设在压力为pl时活塞杆初速度为v0,则此时活塞杆满足:

plAi=Fi+θBiv0

(10)

式中,Fi为支架动作Si需要克服的负载力,与速度无关,考虑为常数;Bi为Si的液压缸出液作用面积;θ为动作所需克服阻力与动作速度之间的比例系数,此处假设为线性关系。

在压力降为pl之后,供液系统处于瞬间加载阶段,液压系统的输入流量突变,液体压缩或扩充引起的压力变化,则工况(1)供液系统加载时压力变化率p′i应当满足[2]公式:

p′i=(Qi-v0Ai-Qx)EV

(11)

其中,E为乳化液的实际弹性模量;V为从泵的高压腔、联接管道容纳的乳化液的容积;Qx为蓄能器吸放流量。依据液压系统中压力与蓄能器体积的关系[22]可得Qx为

![]()

(12)

其中,px为蓄能器的额定压力;Vx为蓄能器的额定体积。根据式(11)~(13)推导,可得工况(1)的p′i为

(13)

2.2.2 工况(2)

供液系统加载时压力变化率与工况(1)相同,但工况(2)由于供液流量过足,导致压力上升较快,突破卸载压力pu后卸载,重复上一过程,造成压力波动。

式(13)中E,V,pu,pl,Ai,Bi,Fi,θ,px,Vx等参数由液压系统固定属性和支架控制策略决定,设Qi为自变量,因此式(13)可记为p′i=fp(Qi),带符号。

可见,式(13)通过给定支架动作参数,构建了供液流量与支架动作时液压系统压力变化率的函数关系。

3 自适应稳压供液控制的智能决策

3.1 供液控制策略的多响应优化

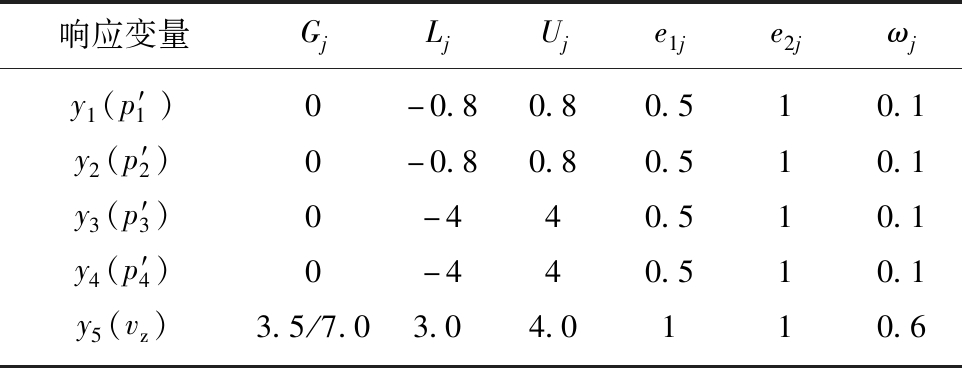

供液系统应自适应地为支架提供充足稳定的液压动力,其控制目标为液压支架跟机适速和系统压力平稳,当给定支架控制策略时,支架跟机速度和压力变化率由供液流量调控策略耦合影响。因此,供液流量调控策略的智能决策可认为是典型的多响应问题[23],即以支架跟机速度、支架各动作的液压系统压力率为响应变量,使其供液流量(控制变量)的组合策略达到多响应优化。

拟采用满意度函数法(Desirability Function Approach,DFA)[24-25]构建供液控制策略多响应优化的目标函数,即将支架跟机速度、液压系统压力变化率等响应变量转换成一个具有望目特性的满意度函数。若各响应变量完全达到目标值,则满意度为1;若响应变量超出规格限,则满意度为0。考虑同一个工作面液压系统的一轮循环支架动作过程,令供液流量调控策略x=[Q1,Q2,…,Qn]作为控制变量组,y(x)=[p′1, p′2,…, p′n ,vz]作为n+1个响应变量,则第j个支架动作的响应变量yj(x)为

![]()

(14)

响应变量p′ 的目标为期望斜率,vz的目标为采煤机速度,可设Gj表示yj(x)目标值,Lj表示yj规格下限,Uj表示yj规格上限,则一轮循环支架动作过程的第j个动作的望目特性满意度函数dj为

(15)

式(15)中,单个满意度函数yj越接近目标值Gj,满意度dj越接近1。e1,e2分别反映下、上接近目标程度,e>1相比0<e<1,更快接近目标。e取值应充分考虑支架跟机速度应尽可能接近采煤机速度,支架动作过程压力应尽量避免下降等实际要求和情况。

考虑到液压支架跟机速度和系统压力特征响应重要性的权重,总体满意度采用加权总体满意度函数[26],可得一轮循环支架动作的总体满意度函数D为

![]()

(16)

其中,![]() 为第1个动作的望目特性满意度函数d1的ω1次方;ωj为第j个响应的权重,满足0<ωj<1且∑ωj=1。由于0<dj<1,因此总体满意度函数0≤D≤1。式(16)可记为D=fD(x),x即为供液流量调控策略。

为第1个动作的望目特性满意度函数d1的ω1次方;ωj为第j个响应的权重,满足0<ωj<1且∑ωj=1。由于0<dj<1,因此总体满意度函数0≤D≤1。式(16)可记为D=fD(x),x即为供液流量调控策略。

由第2节可知,D=fD(x)函数具有典型的不连续特性,优化结果易陷入局部最优解,其原因主要是迭代初始值选取不当,因此拟采用双层规划方法[27-28]求解D,尽量避免局部最优。定义满意度函数的负值-D=-fD(x)为目标函数(最大化转为最小化问题),供液流量调控策略x=[Q1,Q2,…,Qn]和供液流量调控策略的迭代初始值x0=[Q01,Q02,…,Q0n]分别作为上层规划和下层规划的决策变量。可得自适应稳压供液控制策略的双层规划模型如下

(17)

式中,min指函数求极小化;![]() 为下层规划,其中x0为决策变量;

为下层规划,其中x0为决策变量;![]() 为上层规划,其中x为决策变量;a=[-1,1],为决策变量的约束斜率向量;b=[xmin,xmax],为决策变量的约束截距向量。

为上层规划,其中x为决策变量;a=[-1,1],为决策变量的约束斜率向量;b=[xmin,xmax],为决策变量的约束截距向量。

通过构建支架跟机过程速度和压力的总体满意度函数,定量评价了供液控制策略对支架适速精稳跟机目标的实现程度,利用规划算法使其目标满意度最大化,优化和决策供液流量调控策略,以此构建了自适应支架运行动作的稳压供液控制方法。

3.2 基于MATLAB的供液流量调控策略规划求解

在MATLAB中对上述模型方法实现数值计算,首先确定液压系统参数和支架控制策略,设计4个主要基本动作循环:S1降柱→S2拉架→S3升柱→S4成组推溜(依次循环),液压支架相关参数设计以ZFS6000型支架为参考,部分关键参数见表1。

表1 液压支架关键参数

Table 1 Some key parameters of hydraulic support

支架动作Ai/m2Bi/m2NiLi/mQ∗i/(L·min-1)S10.03670.13851/20.298/187S20.02540.01831/20.8167/315S30.13850.03671/20.2634/1043S40.01830.025480.11082

设计2种支架移架支护方案,移架数量M=N1=N2=N3=1或2。此外,液压支架架间距H=1.5,各支架动作间隔时间均为Δti,i+1=2 s。

根据前述得到的数学模型和满意度函数,编程MATLAB脚本函数,支架相关参数根据表1等设置,满意度参数设置考虑整体响应权重支架跟机速度占比最大、单个响应权重使压力目标尽可能下接近等,根据MATLAB计算结果反复调试,获得满意度函数关键参数见表2。

表2 满意度函数关键参数

Table 2 Some key parameters of satisfaction function model

响应变量GjLjUje1je2jωjy1(p′1)0-0.80.80.510.1y2(p′2)0-0.80.80.510.1y3(p′3)0-440.510.1y4(p′4)0-440.510.1y5(vz)3.5/7.03.04.0110.6

支架跟机速度目标值分别是3.5 m/min(M=1),7.0 m/min(M=2),各支架动作压力变化率目标值为0。双层规划建模参数设置:约束斜率向量a=[-1,1],约束截距向量b=[0,1 600]。

根据上述参数,运行MATLAB得到计算结果见表3。

表3 多响应优化结果

Table 3 Multi-response optimization results

支架动作1台顺序移架支护Qi/(L·min-1)ti/sp′jdj2台成组移架支护Qi/(L·min-1)ti/sp′jdj降柱965.3-0.070.951705.40.620.23拉架1678.20.360.553108.10.570.29升柱6403.41.020.369803.20.430.73推溜8981.10.160.969701.00.670.83支架跟机速度vz=3.45m/mindj=0.99vz=6.95m/mindj=0.99总体满意度D=0.84D=0.72

由表3可知,通过多响应优化计算,获得自适应稳压供液流量调控策略。支架跟机速度由于权重较高,满意度较高,基本符合目标。

4 多泵联动、变频恒压、自适应稳压供液控制方法对比

4.1 液压仿真方案

根据工作面液压系统原理与结构,建立工作面液压系统MATLAB和AMESim联合仿真模型如图3[16]所示。图3所示模型中,液压支架动作机构包含3个立柱缸模块,每个模块内部设置顶底板支点条件,用于模拟支架升柱、降柱动作;3个拉架缸模块,每个模块内部设定刮板运输机支点与0.6倍额定拉架力的负载条件,用于模拟支架拉架动作;8个推溜缸模块,每个模块内部设定支架支点与0.6倍额定推溜力的负载条件,用于模拟支架定量推溜动作。

MATLAB控制器中,分别设置支架跟机动作和供液流量控制方案,具体如下。

图3 工作面液压系统MATLAB和AMESim联合仿真模型

Fig.3 MATLAB and AMESim co-simulation for working face hydraulic system

4.1.1 支架跟机动作方案

设置2种支架跟机支护动作方案,采用预定时间控制方式,其动作参数按照表3的多响应优化结果设置。

(1)1台顺序移架支护动作:8台同时推溜1.2 s→等待2 s→1台降柱5.3 s→等待2 s→1台拉架8.2 s→等待2 s→1台升柱3.4 s→等待2 s→8台同时推溜1.2 s,预计跟机速度为3.45 m/min;

(2)2台成组移架支护动作:8台同时推溜1 s→等待2 s→2台降柱5.4 s→等待2 s→2台拉架8.1 s→等待2 s→2台升柱3.2 s→等待2 s→8台同时推溜1 s,预计跟机速度为6.95 m/min。

4.1.2 供液流量控制方案

设置多泵联动、变频恒压、自适应稳压和理想稳压供液方法的控制方案,分别为上述两种支架动作进行供液。

(1)泵联动。模拟多泵顺序加卸载,流量多级调节,泵的额定供液流量为400 L/min,压力阈值设置26~30 MPa。

(2)变频恒压。模拟单泵变频PID调速,流量无级调节,泵的额定供液流量为800 L/min,变频流量调节速率为80 L/(min·s),压力目标值为29.5 MPa。

(3)自适应稳压。模拟本文提出的方法,控制逻辑和参数参照图1和表3部分。

(4)理想稳压。作为参考,模拟理想的稳压供液工况。不考虑执行机构流量调节速度,控制供液系统在支架动作前直接调控至稳压供液流量,各支架动作的稳压供液流量具体见表1。

4.2 效果对比与分析

根据上述方案分别进行MATLAB与AMESim的联合仿真,得到对比结果如图4所示。根据仿真数据计算,得到相关液压指标对比见表4。

根据图4与表4,自适应方法的压力变化率与多响应优化的计算结果基本一致,支架动作到位,行程平均相对误差可接受,支架跟机速度满足且动作精度达标,验证了该方法的可行性及其数学模型的准确性。对比3种方法,具体分析如下:

(1)液压系统压力特征。多泵联动方法压力基本稳定在加卸载压力限定范围内,但卸载次数最多,波动最强;变频恒压方法压力虽然波动较少,但其压力方差最大,整体偏离目标值最多;自适应稳压方法压力波动基本与变频恒压方法一致,整体稳定在加卸载压力限定范围内,且波动较小,整体稳压效果最好。

(2)支架动作速度与精度。由于支架动作控制采用预定时间控制方式,3种方法都达到预定跟机速度。但是,变频恒压方法由于供液不足引起的压力降低,造成一部分支架动作速度较低,行程不到位,其整体动作行程平均相对误差最大;多泵联动方法由于供液过足引起的压力波动,造成一部分支架动作速度波动,行程不准确,其整体动作行程平均相对误差尽管可接受,但多次支架循环可能导致不可接受的累计误差;自适应稳压方法对各支架动作提前精准适配,使支架动作速度和精度都达标。

表4 液压指标对比结果

Table 4 Multi-response optimization results

指标1台顺序移架支护自适应多泵变频2台成组移架支护自适应多泵变频压力均值/MPa29.7429.6627.1529.79293.3268.3压力方差/MPa21.2262.21812.8131.4064.26215.911卸载次数5935115动作行程平均相对误差/%0.132.526.510.985.339.85供液作用效率/%50.6137.8786.0362.6860.1498.51

注:动作行程平均相对误差是指各支架动作行程实际值绝对误差与目标值之比乘以100%后取平均值;供液作用效率是指全部支架动作液压缸进液总体积与供液输出总体积之比乘以100%。

图4 多泵联动、变频恒压、自适应供液控制方法的对比结果

Fig.4 Contrast results of multi-pump,variable frequency constant pressure and adaptive control method for fluid feeding

(3)供液动力作用效率。多泵联动方法由于压力波动较强导致系统频繁卸载,其供液作用效率最低;变频恒压方法在压力整体较低,系统卸载时间最少,其供液流量大部分作用于支架液压缸,供液作用效率最高;自适应稳压方法在支架动作时压力平稳,系统仅在支架不动作时处于卸载状态,相对作用效率较好。

5 试验验证

为进一步验证本文方法的稳压效果,利用工作面液压系统工业级试验平台实施液压支架运行自适应稳压供液控制试验,该平台由10台ZFS6000型号液压支架、一套多泵+变频供液系统及其相应液压管路连接而成,如图5所示。

液压支架运行自适应稳压供液控制试验操作具体依据表3结果进行液压支架和供液系统的协同控制。试验过程实时采集液压系统压力、工频加载数量、变频频率等数据,采集时间间隔为0.5 s,得到试验结果如图6所示。

图5 工作面液压系统工业级试验平台

Fig.5 Industrial test platform for working face hydraulic system

图6 自适应稳压供液控制试验结果

Fig.6 Test results of the self-adaptive control of fluid feeding with steady pressure

由图6所示,供液系统根据自适应稳压供液控制策略,控制工频加卸载和变频频率以调控供液流量,适应液压支架动作。液压系统压力的试验结果与仿真结果基本一致,在28~31 MPa压力限定内稳定变化,稳压效果较好。

6 结 论

(1)针对液压支架跟机运行时供液动力响应调控问题,提出了供液与支架交叠协同动作逻辑,在此基础上通过理论推导建立液压支架跟机速度和液压支架动作时液压系统压力变化率求解方程,揭示了供液流量调控策略对液压支架跟机速度和液压系统压力的作用特性。

(2)针对液压支架跟机适应采煤机速度稳定运行的供液动力需求,提出了基于交叠协同逻辑的液压支架运行自适应稳压供液控制方法。该方法以支架跟机速度、各支架动作压力变化率为多响应指标,实现供液流量调控的智能决策。

(3)通过MATLAB与AMESim联合仿真验证可知:与常规的多泵联动、变频恒压供液控制方法对比,自适应稳压供液控制方法在压力特征、支架动作速度和精度、作用效率等方面指标具有显著优势。通过工业级试验验证可知:自适应稳压供液控制方法具有较好的稳压效果,可行性较高。

[1] 王国法,庞义辉,李明忠,等.超大采高工作面液压支架与围岩耦合作用关系[J].煤炭学报,2017,42(2):518-526.

WANG Guofa,PANG Yihui,LI Mingzhong,et al.Coupling relationship between hydraulic support and surrounding rock in super high working face[J].Journal of China Coal Society,2017,42(2):518-526.

[2] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei.Analysis of key core technologies of intelligent coal mining and intelligent mining[J].Journal of China Coal Society,2019,44(1):34-41.

[3] 袁亮.煤炭精准开采科学构想[J].煤炭学报,2017,42(1):1-7.

YUAN Liang.Scientific conception of coal precise mining[J].Journal of China Coal Society,2017,42(1):1-7.

[4] 牛剑峰.综采液压支架跟机自动化智能化控制系统研究[J].煤炭科学技术,2015,43(12):85-91.

NIU Jianfeng.Research on automatic intelligent control system of fully mechanized mining hydraulic support following machine[J].Coal Science and Technology,2015,43(12):85-91.

[5] 王峰.液压支架精确推移控制方案研究与应用[J].工矿自动化,2017,43(5):6-9.

WANG Feng.Research and application of precise displacement control scheme of hydraulic support[J].Industrial and Mining Automation,2017,43(5):6-9.

[6] 马玉.基于智能优化方法的永磁电机驱动液压动力源控制策略研究[D].西安:西安建筑科技大学,2014.

MA Yu.Research on control strategy of hydraulic power source driven by permanent magnet motor based on intelligent optimization method[D].Xi’an:Xi’an University of Architecture and Technology,2014.

[7] 杨涛,李文英.基于压力控制的多泵并联乳化液泵站系统研究[J].煤矿机械,2008,29(9):111-113.

YANG Tao,LI Wenying.Study on multi pump parallel emulsion pump station system based on pressure control[J].Coal Mining Machinery,2008,29(9):111-113.

[8] LI Wenying,WEI Jinhong.Control strategy for multi-pump emulsion power station in coal mine face[J].Journal of Coal Science & Engineering,2011,17(4):443-446.

[9] YANG Shibin.Simulation of the unloading pressure and recovery pressure of internal unloading valve for emulsion pump station[J].Applied Mechanics and Materials,2011,48-49:531-536.

[10] ZHANG Chuan,ZHAO Sihai,GUO Ge,et al.Modeling and simulation of emulsion pump station pressure control system based on electro-hydraulic proportional relief valve[J].Applied Mechanics and Materials,2012,190-191:860-864.

[11] 乔铁柱,闫来清.模糊 PID 控制及在恒压供液系统的应用[J].煤矿机械,2011,10:95-97.

QIAO Tiezhu,YAN Laiqing.Fuzzy PID control and its application in constant pressure liquid supply system[J].Coal Mining Machinery,2011,10:95-97.

[12] 宿吉奎,廉自生.乳化液泵站的模糊PID 控制系统仿真[J].煤矿机械,2012,33(7):54-56.

SU Jikui,LIAN Zisheng.Fuzzy PID control system simulation of emulsion pump station[J].Coal Mine Machinery,2012,33(7):54-56.

[13] LIU Chang,LIAN Zisheng.Study and simulation of emulsion pump pressure controller based on fuzzy-immune PID algorithm[A].Proceedings of,2011,4th IEEE International Conference on Computer Science and Information Technology(ICCSIT 2011),Chengdu,China[C].Singapore:IACSIT Press,2012,51:666-669.

[14] TAN Chao,QI Nan,ZHOU Xin,et al.A pressure control method for emulsion pump station based on elman neural network[J].Computational Intelligence and Neuroscience,2015:1-8.

[15] 牟东.掘进机截割升降液压回路动态特性分析[D].哈尔滨:哈尔滨工业大学,2014.

MOU Dong.Analysis of dynamic characteristics of hydraulic circuit for cutting and lifting of roadheader[D].Harbin:Harbin University of Technology,2014.

[16] 付翔,王然风,赵阳升.工作面支架液压系统仿真与稳压供液技术研究[J].煤炭学报,2018,43(5):1471-1478.

FU Xiang,WANG Ranfeng,ZHAO Yangsheng.Simulation of hydraulic system of working face support and Research on stabilized pressure fluid supply technology[J].Journal of China Coal Society,2018,43(5):1471-1478.

[17] 王然风,付翔,赵阳升,等.适应液压支架动作的稳压供液技术研究[J].工矿自动化,2018,44(2):32-38.

WANG Ranfeng,FU Xiang,ZHAO Yangsheng,et al.Research on the technology of constant pressure liquid supply adapted to the action of hydraulic support[J].Industrial and Mining Automation,2018,44(2):32-38.

[18] 于斌,徐刚,黄志增,等.特厚煤层智能化综放开采理论与关键技术架构[J].煤炭学报,2019,44(1):42-53.

YU Bin,XU Gang,HUANG Zhizeng,et al.Theory and key technology framework of intelligent fully mechanized caving mining in extra thick coal seam[J].Journal of China Coal Society,2019,44(1):42-53.

[19] 付翔,王然风.基于意识-情感-智能三位一体的煤矿供液过程控制[J].智能系统学报,2018,13(4):640-649.

FU Xiang,WANG Ranfeng.Process control of coal mine liquid supply based on the trinity of consciousness emotion intelligence[J].Journal of Intelligent Systems,2018,13(4):640-649.

[20] 付翔,王然风,袁继成,等.煤矿乳化液泵变频/工频同步切换控制[J].工矿自动化,2017,43(1):77-80.

FU Xiang,WANG Ranfeng,YUAN Jicheng,et al.Frequency conversion/power frequency synchronous switching control of coal mine emulsion pump[J].Industrial and Mining Automation,2017,43(1):77-80.

[21] ALLEN J F.Maintaining knowledge about temporal interval.Communication of the ACM,1983,26(11):832-834.

[22] 张海平.液压速度控制技术[M].北京:机械工业出版社,2014:24-62.

[23] 何桢,宗志宇,孔祥芬.改进的满意度函数在多响应优化中的应用[J].天津大学学报,2006,9(9):11361140.

HE Zhen,ZONG Zhiyu,KONG Xiangfen.Application of improved satisfaction function in multi response optimization[J].Journal of Tianjin University,2006,9(9):11361140.

[24] HARRINGTON E C.The desirability function[J].Industrial Quality Control,1965,21:494-498.

[25] DERRINGER G C,SUICH R.Simultaneous optimization of several response variables[J].Journal of Quality Technology,1980,12:214-219.

[26] 张旭涛.考虑可控因子波动的相关多响应稳健性优化[D].天津:天津大学,2014.

ZHANG Xutao.Correlation multi response robustness optimization considering controllable factor fluctuation[D].Tianjin:Tianjin University,2014.

[27] BRACKEN J,MCGILL JT.Mathematical programs with optimization problems in the constraints[J].Operations Research,1973,21(1):37-44.

[28] CANDLER W,NORTON R.Multi-level programming[R].Technical Report 20,World Bank Development Research Center,Washington DC:1977.