我国华北地区煤矿深部开采受高水压奥灰组含水层威胁日趋严重[1],有效防治底板突水是保障煤炭资源安全高效开采、保护地下水资源[2]、维护生态环境[3]的重要举措。煤矿底板突水防治一般采用疏水降压和底板注浆防治技术,因疏水降压带来生态破坏和大量水资源浪费[4],目前多采用底板注浆防治技术。然而随着开采深度增加煤炭资源赋存条件更加复杂,呈现多种灾害的灾害链现象[5],煤层开采扰动强度增加,导致高能级岩爆、顶板剧烈来压和矿震等动载扰动现象更加频繁,深部开采底板突水风险增大[6]。邯邢矿区是华北地区典型的富水矿区,部分矿井采深已超千米,深部带压开采底板突水灾害威胁增大,严重制约了深部煤炭安全高效开采。

近年来注浆治理工作面发生底板突水次数和突水强度逐渐增多增强[1,7],国内已有学者开展了相关研究。许延春等[7-8]构建了注浆加固工作面底板突水“孔隙-裂隙升降型”力学模型,研究了焦作矿区底板注浆加固工作面仍发生突水事故的原因及影响因素并提出了改进底板注浆加固技术、加强物探等水害防治措施,同时利用超声波检测技术现场定量测定注浆加固工作面底板岩体力学性质“增强-损伤”程度,加深了注浆加固防治工作面底板突水机理的认识[9]。李见波[10]认为底板注浆加固工程技术不足是底板突水的重要原因,提出一种通过注浆套管来控制注浆裂缝扩展以防止突水的新方法,建立了“双高”煤层底板注浆加固套管与围岩相互作用力学模型,研究确定了底板注浆加固套管对底板变形的影响程度和控制机理。李浩和白海波等[11]采用现场测试方法研究底板注浆导致底板突水的机理,发现倾斜钻孔角度偏差是该矿突水的主要因素,提出了一种控制注浆层位和钻孔偏差的注浆新方法,既防治底板突水又大大降低注浆成本。

上述研究成果主要集中在改善和优化注浆技术方面,然而针对深井注浆治理后工作面底板突水特征及防治技术的研究仍相对不足。在深部“三高一扰动”耦合条件下底板突水机理复杂,单纯采用注浆技术尚未完全解决底板突水难题,因此有必要结合具体开采地质条件研究深部带压开采底板突水特征及针对性的底板突水防治技术。笔者以邯邢矿区邢东矿深部带压开采为研究对象,从顶板治理角度研究区域注浆治理工作面底板突水防治难题,分析深部带压开采底板突水特征及影响因素,建立不同来压步距条件下采场底板破坏突水力学模型,探讨深部带压开采顶板来压底板破坏特征及突水机制,进而提出底板突水防治技术并进行现场试验。

1 工程地质概况

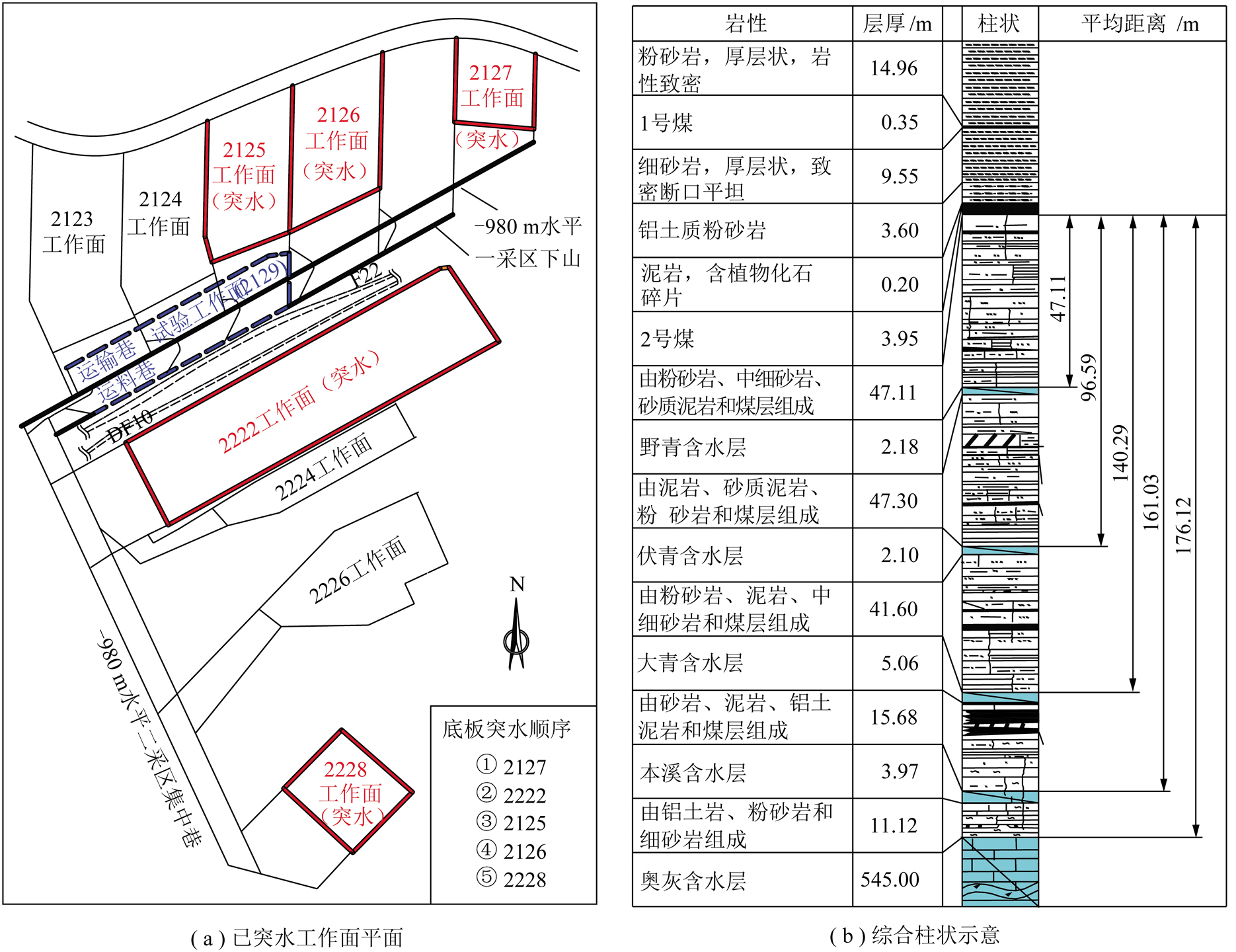

邢东矿是邯邢矿区典型深部带压开采矿井,水文地质条件复杂,易引发大型底板突水灾害。2129工作面位于邢东矿深部二水平(-980 m),采深1 027~1 125 m,主采2号煤层结构简单厚度稳定,平均厚3.95 m,平均倾角11°。底板含水层依次为:野青含水层、伏青含水层、大青含水层、本溪含水层、奥灰含水层,平均距工作面底板47.11,96.59,140.29,161.03和176.12 m。其中奥灰含水层富水性强且高承压(11~15 MPa),是主要突水威胁含水层。与该工作面同一水平内已有5个工作面发生底板突水(图1(a)),其中4个工作面经区域注浆治理[12]后仍发生了底板突水灾害[13],甚至有淹井的风险,严重影响了矿井安全生产,是邢东矿安全高效开采的主要制约因素。而2129工作面运输巷侧为已突水工作面2125,2126,2127和未突水工作面2123,2124采空区,运料巷侧与F22,DF10断层和已突水2222工作面采空区相邻,水文地质和开采条件更加复杂,深部带压开采底板突水危险性较高[14]。

图1 已突水工作面平面图和综合柱状示意

Fig.1 Layout of water inrush faces and comprehensive columnar schematic diagram

2 底板突水特征及因素分析

2.1 底板突水特征分析

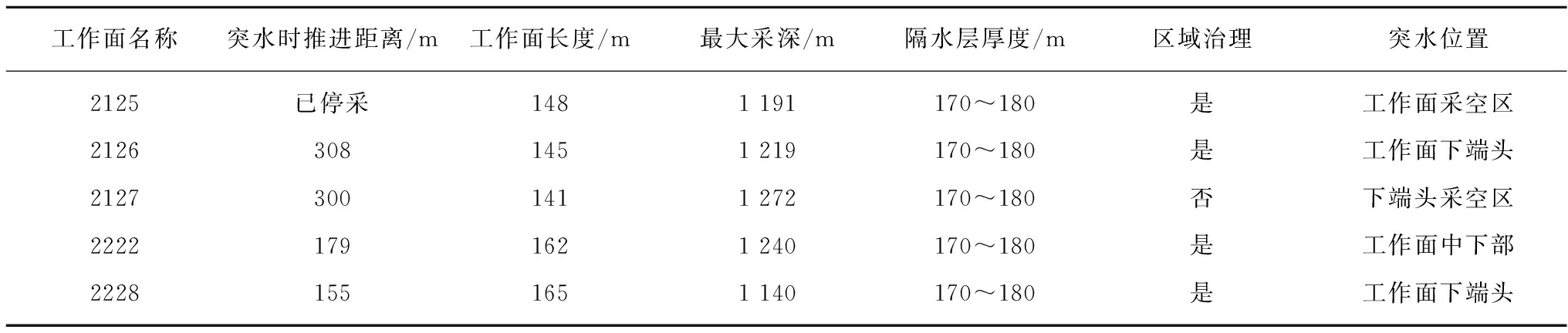

归纳总结已突水工作面突水点、突水过程和开采地质条件等(表1,其中2125工作面停采突水故不参与分析,2125,2126,2222和2228工作面区域治理后均仍发生底板突水)发现如下突水特征:

(1)突水时工作面强烈来压。已突水工作面突水前支架阻力普遍较小,底板突水时整面支架压力急剧增大来压显现强烈,工作面支架部分或全部被压死,其中2126,2127和2222工作面来压突水时分别压死支架89架、21架和32架。由图2可知,2228工作面突水前支架压力普遍小于35 MPa,突水时整面来压剧烈,支架压力超过40 MPa立柱折断,支架全部被压死。由表1和图3可知,已突水工作面易在“见方”阶段来压突水(本文中“见方”表示工作面推进距离为工作面长度的整数倍),将来压突水时工作面推进距离与工作面长度的比值定义为“见方比”,工作面长度越小见方比越大,工作面长度和“见方比”呈反相关,推测2129工作面易在二次见方阶段强烈来压,可能诱发底板突水。

(2)来压突水时工作面附近奥灰水文孔水位均出现异常降幅,如2222工作面突水前水位降速最高达423 mm/h,日降幅2.138 m。突水后水位随周期来压波动。

(3)来压突水时底臌量突增底板破裂,例如来压突水时2222工作面底臌量几分钟内突增200 mm,2228工作面超前支护段巷道顶底板移近速度超过1 000 mm/d;2126工作面突水后周期来压突水时超前支护段底臌速度为500 mm/d。

表1 突水工作面统计汇总

Table 1 Statistical summary of water inrush faces

工作面名称突水时推进距离/m工作面长度/m最大采深/m隔水层厚度/m区域治理突水位置2125已停采1481 191170~180是工作面采空区21263081451 219170~180是工作面下端头21273001411 272170~180否下端头采空区22221791621 240170~180是工作面中下部22281551651 140170~180是工作面下端头

图2 2228工作面支架阻力实测

Fig.2 Support resistance observation in 2228 working face

图3 见方比和工作面长度关系

Fig.3 Relation of square ratio and working face length

(4)底板突水通道为底板采动裂隙导通底板薄弱带或构造带。

(5)突水点多为工作面中下部采空区。

(6)工作面突水后突水量随周期来压波动,受采动影响涌水量出现2次较大峰值(图4中2127和2222工作面)。

图4 各工作面突水量变化

Fig.4 Variation of water inrush quantity in each working face

2.2 底板突水影响因素分析

2.2.1 大埋深高原岩应力

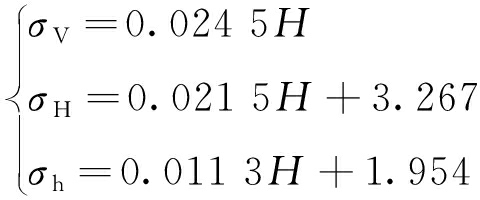

我国千米深井煤矿的地应力分布类型一般是σV>σH>σh,地应力场以垂直应力为主,我国煤矿井下地应力[15]计算公式为

(1)

式中,H为埋深,m;σV,σH,σh分别为垂直应力、最大、最小水平主应力,MPa。

由表1和式(1)计算可得已突水工作面垂直应力为27.9~31.2 MPa,最大、最小水平主应力分别为27.8~30.6 MPa和14.8~16.3 MPa。由于邢东矿断层等构造发育造成地应力偏转,地应力场更加复杂,构造应力突出[16]。由于深部采动应力变化更加复杂,煤层开挖后顶底板围岩呈现强扰动特征[17]。高地应力场下顶底板岩体积聚着巨大的变形能量,煤层开采后在高地应力和采动动载作用下容易诱发冲击地压、底板突水等动力灾害。

2.2.2 高承压水压

邢东矿深部突水工作面底板承受的奥灰水压高达15 MPa,高水压作用导致深部岩体结构的有效应力升高,并驱动裂隙扩展,加剧底板隔水层损伤破坏,底板突水危险性增大[18]。

2.2.3 顶板难以及时垮落

由图1(b)可知,已突水工作面顶板岩性为厚层粉砂岩和细砂岩,普氏硬度系数6.47,煤层回采后不易及时冒落,采空区悬顶面积大,对工作面围岩力学影响主要包括3个方面:① 工作面围岩应力增高,应力集中系数增大;② 采空区底板卸荷起点高、卸荷时间长;③ 顶板垮落失稳易形成冲击动载,对底板高应力集中区和卸荷区造成强烈动载扰动。在这3个力学影响下,底板破坏深度增大,易贯通底板导水裂隙形成导水通道引发底板突水。

可见在深部高地应力、高水压条件下,顶板难以及时垮落导致悬顶面积大产生强烈开采扰动是邢东矿深部带压开采底板突水的主要诱因。

3 不同来压步距下底板破坏特征

3.1 底板破坏力学特征分析

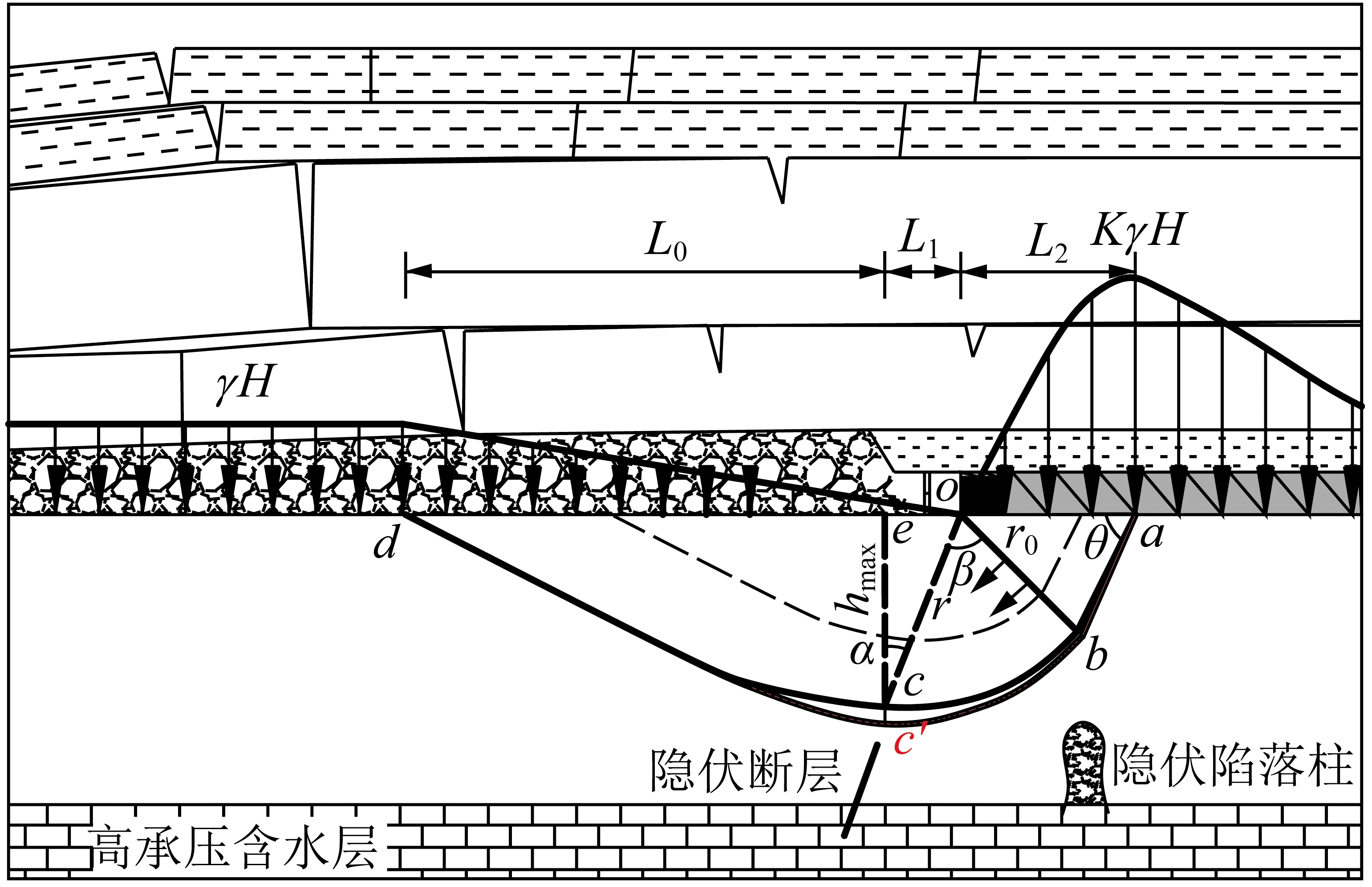

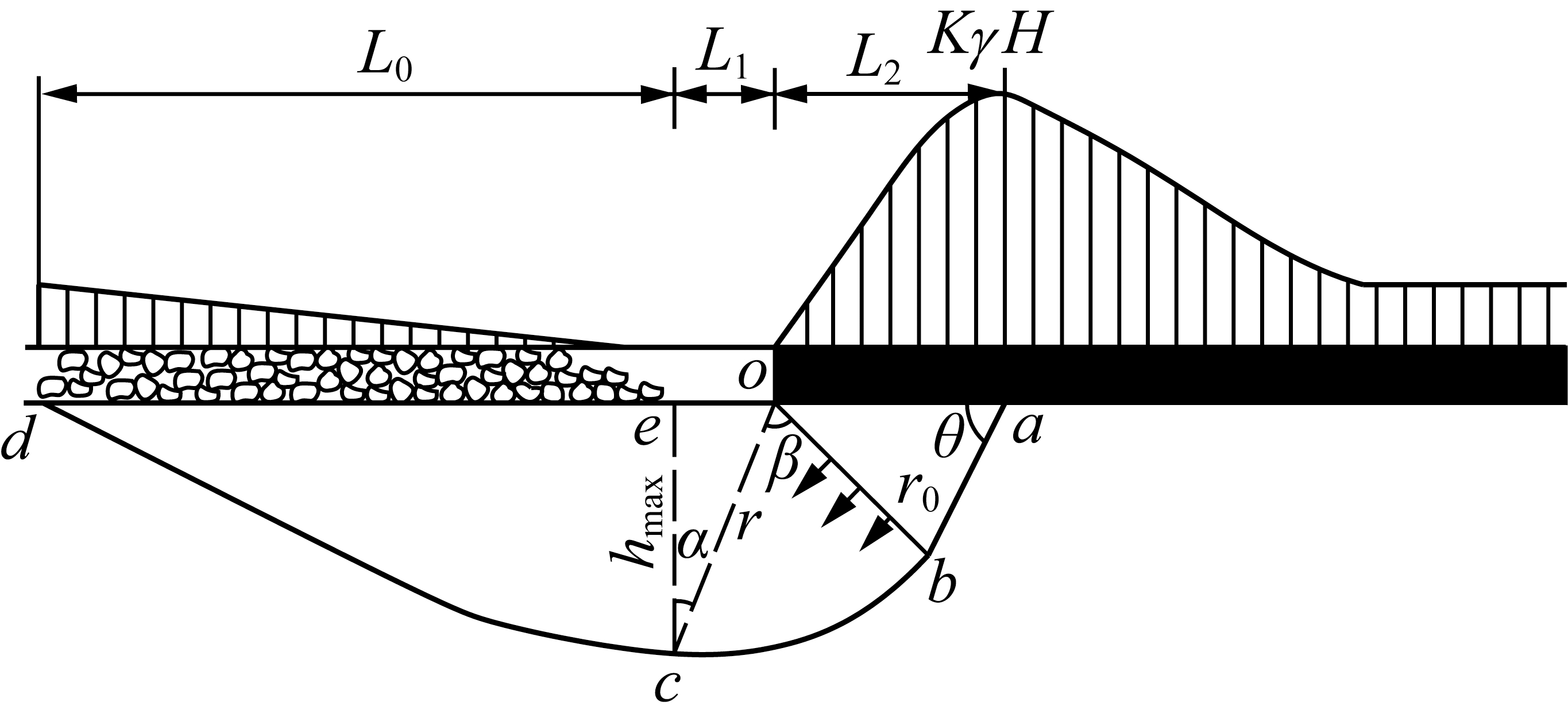

根据邢东矿已突水工作面煤层赋存条件,建立如图5所示的深部带压开采底板破坏突水物理模型。基于弹塑性理论构建底板破坏力学模型(图6),分析基本顶来压步距对底板岩层破坏范围影响规律。

图5 深部带压开采底板破坏突水物理模型

Fig.5 Physical model of floor water inrush in deep mining above aquifer

图6 底板破坏力学计算模型

Fig.6 Mechanical model of floor rock failure range

由塑性滑移线场理论可知,煤层回采后工作面底板岩层受高支承压力作用产生塑性破坏,形成塑性破坏区(图6中abcd曲线)。底板破坏区最大破坏深度(图6中ce线段)公式为

![]()

(2)

式中,K1为底板岩石强度系数;L2为煤层塑性区宽度,m;φ为底板岩体内摩擦角,(°);θ=π/4+φ/2。

采空区内底板破坏区水平距离为

![]()

(3)

底板最大破坏深度点距煤壁水平距离(图6中oe线段)为

![]()

(4)

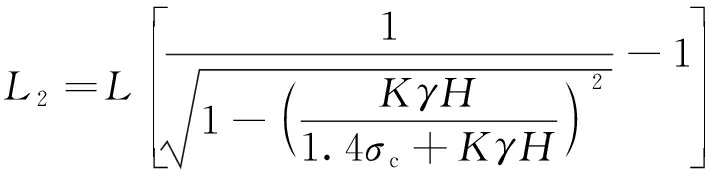

假设基本顶垮落后能够及时压实采空区,未压实区范围为悬顶区域,根据弹性力学可得底板支承压力峰值点距离[19](图6中oa线段)计算公式为

(5)

式中,L为工作面基本顶来压步距,m;K为支承压力集中系数;γ为顶板岩体平均容重,kN/m3;σc为煤层单轴抗压强度,MPa。

根据邢东矿二水平突水工作面煤层和顶底板力学参数,取K1=2.5,K=2.5,φ=35.4°,γ=25 kN/m3,H=1 125 m,σc=17.5 MPa,分别代入式(2)~(5)计算结果见表2,可见随来压步距增大底板破坏深度和破坏区宽度均增大。顶板来压步距增大围岩产生较高超前支承压力集中,支承压力峰值点逐渐向煤壁深部转移,高集中应力向底板传播,应力集中逐渐向深部岩体扩展延伸,同时向采空卸荷区释放,深部岩体发生塑性屈服破坏,底板岩体破坏扩容产生底臌,破坏深度(hmax)和广度(L0,L1和L2)增大。同时悬顶面积大导致采空区底板卸荷时间增加,高应力集中作用下煤层回采后底板岩体卸荷起始载荷大卸荷程度增强,深部开采底板岩体最大主应力卸荷程度不断增加发生强烈卸荷破坏[20],岩体卸荷破坏速率和变形量变大破坏范围更广。底板采动破坏带极易导通底板薄弱带或构造等形成导水通道引发底板突水,如图5中粉红色虚线区域(悬顶面积小)扩展为abcd黑色实线区域(悬顶面积大)。上述计算如果考虑来压步距增大引起的应力集中系数增大效应,则底板破坏深度和宽度增量更大。

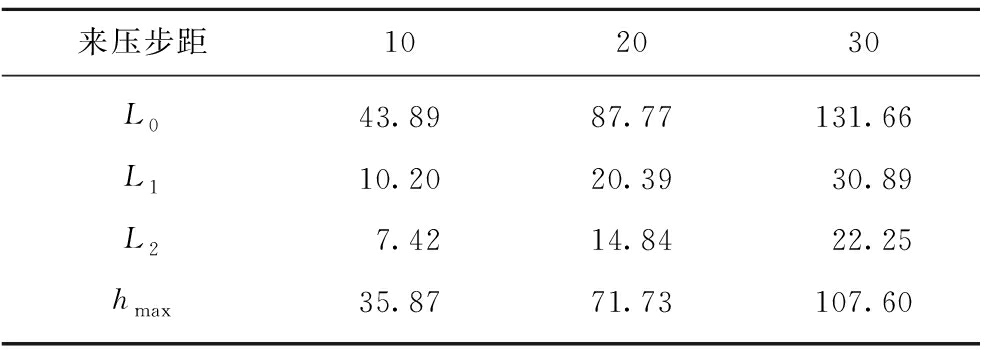

表2 不同来压步距条件下底板破坏范围

Table 2 Floor failure range under different weighting stepm

来压步距102030L043.8987.77131.66L110.2020.3930.89L27.4214.8422.25hmax35.8771.73107.60

顶板来压步距大悬顶面积大,顶板垮落时易形成强烈来压产生动载效应,导致底板破坏深度二次加深[21],超前煤壁区受高集中应力和垮落动载叠加作用[22],底板附加应力增高区范围增大,底板深部岩体塑性屈服破坏裂隙发育扩展[23],底板破坏范围将进一步增大(图5中红色实线区域)。

3.2 不同来压步距下底板破坏数值模拟

3.2.1 数值模型建立

为研究不同来压步距条件下底板应力场和塑性区的演化规律,采用3DEC模拟软件建立数值计算模型,岩体与节理均采用Mohr-Coulomb本构模型。模型底部固支,侧面限制法向位移,顶部采用应力边界代替上覆岩重,施加1 000 m岩层等效均布载荷。

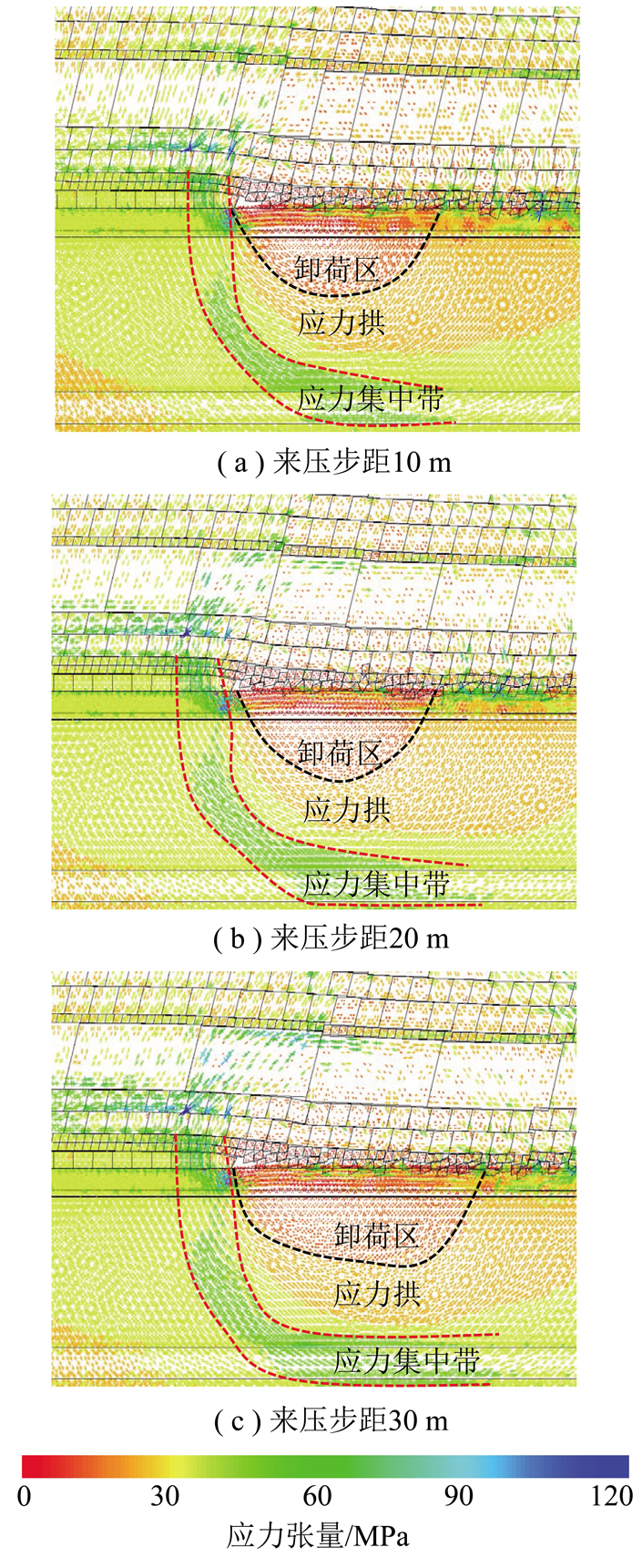

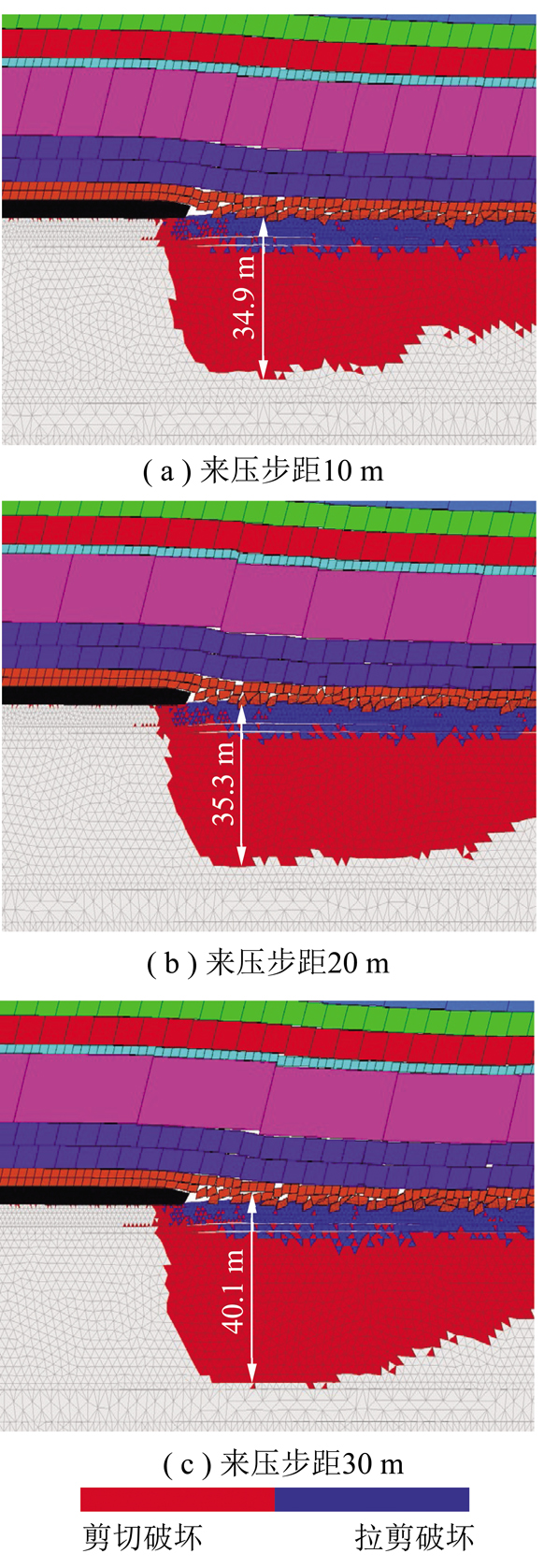

3.2.2 数值模拟结果分析

模拟研究来压步距分别为10,20,30 m的底板应力场和底板塑性区演化规律。为减弱数值模型边界影响,待各模拟方案中周期来压稳定后,取工作面前方基本顶刚破断的位置进行分析。

由图7可知,随周期来压步距增大,顶板不能及时破断垮落,支承压力在基本顶岩梁前支点逐渐升高并向底板传递,底板应力集中带范围增大并不断向煤壁和采空卸荷区底板深部岩体传播扩展,底板内形成应力反拱。由于顶板不能及时垮落压实采空区,拱内卸荷区深度与宽度均随周期来压步距增大而增大,采动应力扰动增强易诱发底板深部隐伏构造活化和深部岩体损伤破坏。

图7 底板主应力张量(以最大主应力染色)

Fig.7 Principal stress tensors of the surrounding rock(colored by maximal principal stress)

根据图8,来压步距30 m时底板塑性区最大深度达到40.1 m,较步距10 m增大了5.2 m,随来压步距增大底板塑性区深度和宽度增加,尤其是工作面顶板悬顶范围内的采空卸荷区,底板塑性区深度扩展最大,该区域深部底板岩体损伤破坏裂隙萌生、扩展、贯通,渗透率增大[24],岩体渗流裂隙与采动破坏带逐渐连通,大量高承压水逐步形成高速非线性流,突水通道贯通,受隐伏构造作用更易在采空卸荷区底板形成突水通道[1]。

图8 底板塑性区

Fig.8 Plastic zone of the floor

由不同来压步距底板破坏突水力学模型和数值模拟结果可知,顶板来压步距越大底板应力扰动和破坏范围越大。邢东矿二水平地质条件复杂,隐伏断层和隐伏陷落柱不易探查清楚,例如2222工作面底板微震监测结果显示突水点附近底板奥灰顶面存在一个隐伏溶洞或裂隙[25]。悬顶面积大导致开采扰动强度大、底板破坏范围广,易诱发隐伏导水构造活化发生构造突水(图5隐伏构造活化突水),因此邢东矿深部带压开采必须采取措施减小顶板来压步距。

4 深部带压开采底板突水控制技术及应用

基于上述研究,减小顶板来压步距可有效降低底板破坏突水危险性,因此提出顶板水力压裂卸压以及微震、采动应力和承压水水位等多参量监测防治技术,达到降低高应力集中程度和来压强度、卸荷区底板及时受载从而防治底板突水目的。

图9 水力压裂钻孔布置

Fig.9 Layout of hydraulic fracturing borehole

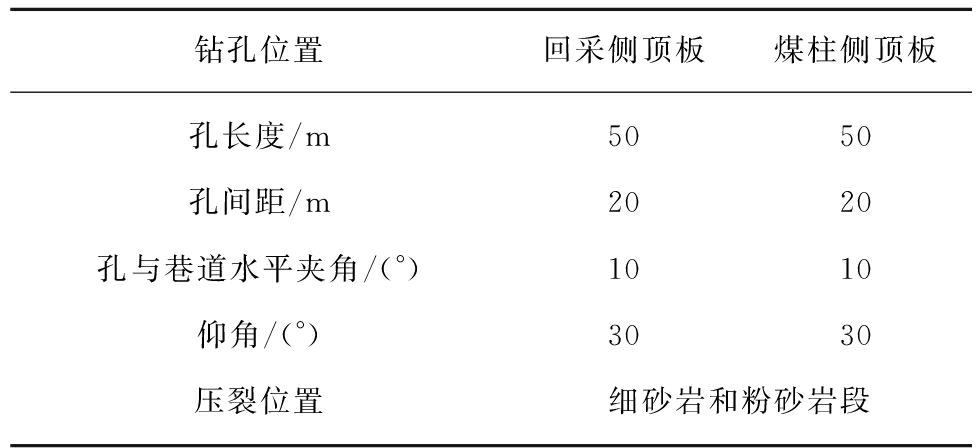

4.1 顶板卸压控制方案

顶板水力压裂是通过高压水持续作用下岩体内裂缝萌生、扩展和贯通,加之压裂液(水)的弱化作用,改造岩体宏细观结构[26],弱化岩体强度,破坏顶板岩体完整性,煤层回采后顶板难垮岩层及时冒落。根据综合柱状图和突水特征,水力压裂层位选取顶板厚层细砂岩和粉砂岩,为避免顶板压裂卸压过程中破坏巷道支护系统及围岩完整性,压裂钻孔需带有一定的仰角[27],借鉴其他矿区现场试验成果[28-29]及本工作面试压裂结果,确定压裂钻孔间距为20 m。根据邢东矿深部带压开采易在见方阶段来压突水的特征,水力压裂区域为工作面见方阶段,但考虑该工作面一侧为采空区一侧为断层的复杂开采条件,现场设计将3次见方以内顶板全部压裂。顶板水力压裂方案如图9所示,压裂钻孔参数见表3。水力压裂工程在工作面回采前和回采中进行。压裂压力为60 MPa,持续注水时间30 min以上。

表3 水力压裂钻孔参数

Table 3 Parameter of hydraulic fracturing drilling

钻孔位置回采侧顶板煤柱侧顶板孔长度/m5050孔间距/m2020孔与巷道水平夹角/(°)1010仰角/(°)3030压裂位置细砂岩和粉砂岩段

4.2 应用效果

4.2.1 现场监测测站布置

为监测防治效果,工作面内安装8个液压支架自动监测压力计,两巷内设置4个围岩变形和超前支承压力监测站,编号为C1,C2,C3,C4,布设15个

底板微震监测点,其中单轴ESG检波器13个,三轴ESG检波器2个,间距70~110 m,测站布置如图10所示。

4.2.2 应用效果分析

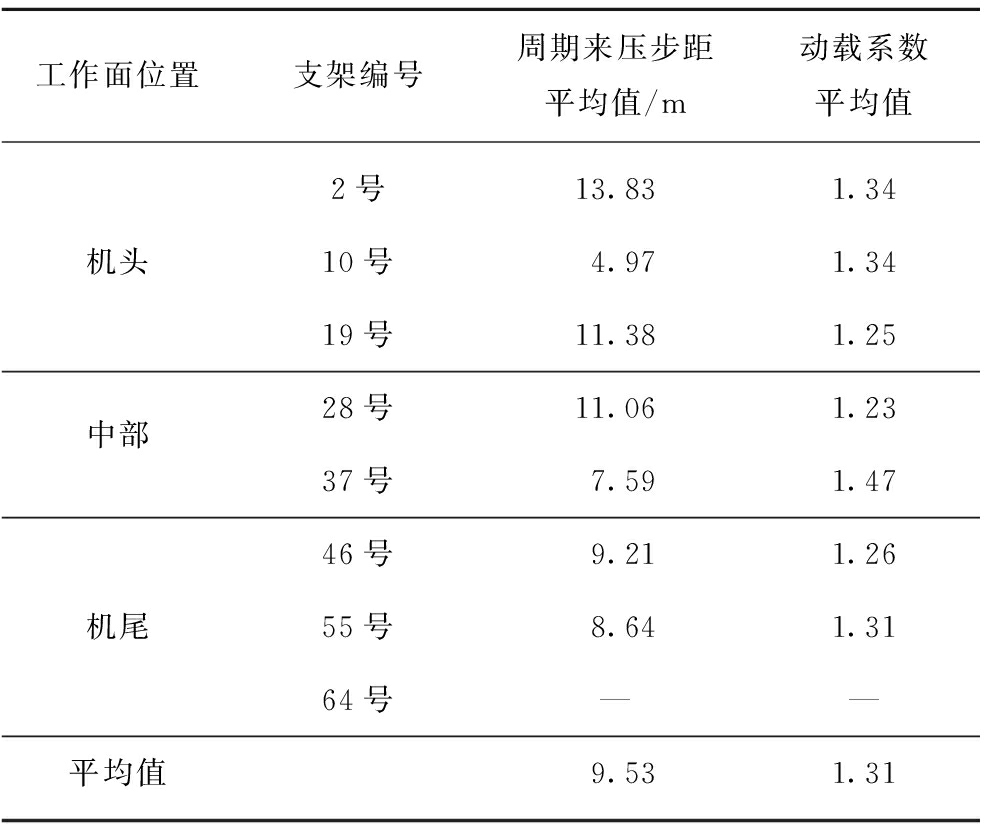

(1)工作面周期来压。

2129工作面顶板水力压裂后周期来压步距平均为9.53 m(表4),对比2222工作面来压突水后周期来压步距24.7 m,减小了61.42%;周期来压动载系数为1.23~1.47,平均1.31。水力压裂后来压步距明显缩小,来压时动载系数较小,现场观测未见“压架”等动力现象,采空区顶板能够及时垮落。

(2)工作面超前支承压力。

图11为孔深为20 m的钻孔应力计监测结果,可见超前支承压力较强影响范围约为60 m,30 m范围内为强烈影响阶段,峰值距工作面距离为7.9~11.9 m,平均9.6 m,相对应力集中系数为1.31~2.14,平均1.65。

图10 测站布置

Fig.10 Layout of the monitoring station

表4 水力压裂后周期来压特征

Table 4 Characteristics of periodic weighting after hydraulic fracturing

工作面位置支架编号周期来压步距平均值/m动载系数平均值2号13.831.34机头10号4.971.3419号11.381.25中部28号11.061.2337号7.591.4746号9.211.26机尾55号8.641.3164号——平均值9.531.31

图11 工作面超前支承压力监测曲线

Fig.11 Advanced abutment pressure monitoring curves of working face

(3)巷道围岩变形。

根据图12可知,测点距工作面60 m时顶底板变形速度增速显著,与超前支承压力影响范围基本一致。顶底板变形速度最大为75 mm/d,仅为2228工作面突水时顶板底板移近速度的7.5%,水力压裂后顶板来压期间底板变形速度明显较小,未出现剧烈底臌现象。

图12 顶底板变形速度曲线

Fig.12 Deformation velocity of roof and floor

(4)底板微震。

图13为回采期间底板不同深度处微震事件分布,可见2129工作面回采期间约86%的底板微震事件发生在底板深度0~46 m,即野青含水层以上,表明底板破裂位置主要集中在0~46 m底板岩层,整个回采过程中该段底板岩体活动显著,但未监测到导水通道。

图13 底板微震事件分布

Fig.13 Distribution of microseismic events in floor

(5)奥灰水位。

由图14(a)可知水位随工作面推进呈“稳定—小幅下降—稳定”变化,D水11水文孔水位降幅较大,峰值降幅为0.943 m(图14(b)),由工作面液压支架阻力分布云图(图14(b))可知,该位置为工作面推进至45.4~47.6 m,此时为顶板来压期间,但水位在8 h之内迅速回升,奥灰水位未形成大幅度长时间持续下降,表明采取底板突水防治技术后底板隔水层未形成高承压水导水通道。

图14 附近水文孔水位变化

Fig.14 Curves of water level in nearby hydrologic hole

5 结 论

(1)综合分析邢东矿已突水工作面突水过程和开采地质条件,发现了邢东矿深部带压开采底板突水的主要特征是顶板强烈来压突水,其主要诱发因素是顶板难以及时垮落。

(2)理论分析和数值模拟结果表明随顶板来压步距增大底板应力集中带和卸荷应力拱逐渐向深部扩展,顶板垮落易产生强烈来压动载效应,底板采动破坏深度和宽度增大,导致底板导水构造带活化,与底板导水裂隙更易贯通引发突水,因此缩短顶板来压步距可减小应力集中程度,降低来压动载强度,顶板能够及时垮落压实采空区底板,减小底板破坏深度和宽度,可降低底板突水危险性。

(3)提出了顶板水力压裂卸压的底板突水防治技术,并应用微震监测、采动应力、围岩变形和承压水水位等多参量监测技术实时监测底板突水危险性同时评价防治效果。相比临近未压裂工作面,试验工作面顶板水力压裂后,周期来压步距平均为9.53 m,平均减小了61.42%,来压动载系数较小,超前支承压力集中程度较低,未出现剧烈底臌,奥灰承压水水位相对稳定,底板未形成突水通道。现场试验结果表明该控制技术可有效防治顶板难以及时垮落诱发的深部带压开采底板突水。

致谢 本文研究工作得到了冀中能源集团股份公司及邢东矿技术人员在现场工作中的支持和帮助,特此表示衷心感谢!

[1] 赵家巍,周宏伟,薛东杰,等.深部承压水上含隐伏构造煤层底板渗流路径扩展规律[J].煤炭学报,2019,44(6):1836-1845.

ZHAO Jiawei,ZHOU Hongwei,XUE Dongjie,et al.Expansion law of seepage path in the concealed structural floor of coal seam in deep confined water[J].Journal of China Coal Society,2019,44(6):1836-1845.

[2] 孙亚军,陈歌,徐智敏,等.我国煤矿区水环境现状及矿井水处理利用研究进展[J].煤炭学报,2020,45(1):304-316.

SUN Yajun,CHEN Ge,XU Zhimin,et al.Research progress of water environment,treatment and utilization in coal mining areas of China[J].Journal of China Coal Society,2020,45(1):304-316.

[3] 彭苏萍,毕银丽.黄河流域煤矿区生态环境修复关键技术与战略思考[J].煤炭学报,2020,45(4):1211-1221.

PENG Suping,BI Yinli.Strategic consideration and core technology about environmental ecological restoration in coal mine areas in the Yellow River basin of China[J].Journal of China Coal Society,2020,45(4):1211-1221.

[4] 缪协兴,白海波.华北奥陶系顶部碳酸岩层隔水特性及分布规律[J].煤炭学报,2011,36(2):185-193.

MIAO Xiexing,BAI Haibo.Water-resisting characteristics and distribution rule of carbonate strata in the top of Ordovician in North China[J].Journal of China Coal Society,2011,36(2):185-193.

[5] 谢和平.深部岩体力学与开采理论研究进展[J].煤炭学报,2019,44(5):1283-1305.

XIE Heping.Research review of the state key research development program of China:Deep rock mechanics and mining theory[J].Journal of China Coal Society,2019,44(5):1283-1305.

[6] 谢和平.“深部岩体力学与开采理论”研究构想与预期成果展望[J].工程科学与技术,2017,49(2):1-16.

XIE Heping.Research framework and anticipated results of deep rock mechanics and mining theory[J].Engineering Science and Technology,2017,49(2):1-16.

[7] 许延春,李见波.注浆加固工作面底板突水“孔隙-裂隙升降型”力学模型[J].中国矿业大学学报,2014,43(1):49-55.

XU Yanchun,LI Jianbo.“Pore-fractured lifting type” mechanical model for floor water inrush of the grouting enforcement working face[J].Journal of China University of Mining & Technology,2014,43(1):49-55.

[8] 许延春,李江华,刘白宙.焦作矿区煤层底板注浆加固工作面突水原因与防治[J].煤田地质与勘探,2014,42(4):50-54.

XU Yanchun,LI Jianghua,LIU Baizhou.Reinforcement of working face by grouting in floor in Jiaozuo coal mining area[J].Coal Geology & Exploration,2014,42(4):50-54.

[9] 许延春,谢小锋,刘世奇,等.注浆加固工作面底板岩体力学性质“增强-损伤”的定量测定[J].采矿与安全工程学报,2017,34(6):1186-1193.

XU Yanchun,XIE Xiaofeng,LIU Shiqi,et al.Quantitative determination of mechanical property of “enhance-damage” for floor rock mass in grouting reinforcement working face[J].Journal of Mining & Safety Engineering,2017,34(6):1186-1193.

[10] LI Jianbo.Water inrush from pregrouting fractures induced by mining activities and its engineering control method optimization[J].Advances in Civil Engineering,2019,5:1-10.

[11] LI Hao,BAI Haibo,WU Jianjun,et al.Mechanism of water inrush driven by grouting and control measures-A case study of Chensilou mine,China[J].Arabian Journal of Geosciences,2017,10(21):1-10.

[12] 赵庆彪.奥灰岩溶水害区域超前治理技术研究及应用[J].煤炭学报,2014,39(6):1112-1117.

ZHAO Qingbiao.Ordovician limestone karst water disaster regional advanced governance technology study and application[J].Journal of China Coal Society,2014,39(6):1112-1117.

[13] 尹尚先,王屹,尹慧超,等.深部底板奥灰薄灰突水机理及全时空防治技术[J].煤炭学报,2020,45(5):1855-1864.

YIN Shangxian,WANG Yi,YIN Huichao,et al.Mechanism and full-time-space prevention and control technology of water inrush from Ordovician and thin limestone in deep mines[J].Journal of China Coal Society,2020,45(5):1855-1864.

[14] 尹尚先,徐维,尹慧超,等.深部开采底板厚隔水层突水危险性评价方法研究[J].煤炭科学技术,2020,48(1):83-89.

YIN Shangxian,XU Wei,YIN Huichao,et al.Study on risk assessment method of water inrush from thick floor aquifuge in deep mining[J].Coal Science and Technology,2020,48(1):83-89.

[15] 康红普,伊丙鼎,高富强,等.中国煤矿井下地应力数据库及地应力分布规律[J].煤炭学报,2019,44(1):23-33.

KANG Hongpu,YI Bingding,GAO Fuqiang,et al.Database and characteristics of underground in-situ stress distribution in Chinese coal mines[J].Journal of China Coal Society,2019,44(1):23-33.

[16] 张广超,何富连.深井高应力软岩巷道围岩变形破坏机制及控制[J].采矿与安全工程学报,2015,32(4):571-577.

ZHANG Guangchao,HE Fulian.Deformation failure mechanism of high stress deep soft roadway and its control[J].Journal of Mining and Safety Engineering,2015,32(4):571-577.

[17] 彭瑞东,薛东杰,孙华飞,等.深部开采中的强扰动特性探讨[J].煤炭学报,2019,44(5):1359-1368.

PENG Ruidong,XUE Dongjie,SUN Huafei,et al.Characteristics of strong disturbance to rock mass in deep mining[J].Journal of China Coal Society,2019,44(5):1359-1368.

[18] 谢和平,高峰,鞠杨.深部岩体力学研究与探索[J].岩石力学与工程学报,2015,34(11):2161-2178.

XIE Heping,GAO Feng,JU Yang.Research and development of rock mechanics in deep ground engineering[[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2161-2178.

[19] 王作宇.底板零位破坏带最大深度的分析计算[J].煤炭科学技术,1992(2):2-6.

WANG Zuoyu.Analysis and calculation of max depth of floor zero position failure zone[J].Coal Science and Technology,1992(2):2-6.

[20] 张风达,申宝宏,康永华.考虑卸荷作用的底板突水破坏机制研究[J].岩土力学,2016,37(2):431-438.

ZHANG Fengda,SHEN Baohong,KANG Yonghua.Water inrush failure mechanism of mining floor under unloading effect[J].Rock and Soil Mechanics,2016,37(2):431-438.

[21] 李海龙,白海波,马丹,等.采动底板导水破坏深度滞后煤壁二次加深规律探测[J].采矿与安全工程学报,2016,33(2):318-323.

LI Hailong,BAI Haibo,MA Dan,et al.Experimental study on mining-induced failure depth laggingcoal wall secondary deepening rule[J].Journal of Mining and Safety Engineering,2016,33(2):318-323.

[22] 李春元,张勇.深埋薄基岩顶板来压与底板破坏深度关系[J].煤炭科学技术,2016,44(8):74-79.

Li Chunyuan,Zhang Yong.Relationship between deep depth and thin base rock roof pressurized and floor failure depth[J].Coal Science and Technology,2016,44(8):74-79.

[23] 李春元,张勇,左建平,等.深部开采砌体梁失稳扰动底板破坏力学行为及分区特征[J].煤炭学报,2019,44(5):1508-1520.

LI Chunyuan,ZHANG Yong,ZUO Jianping,et al.Floor failure mechanical behavior and partition characteristics under the disturbance of voussoir beam instability in deep coal mining[J].Journal of China Coal Society,2019,44(5):1508-1520.

[24] ZHAO Yang,ZHOU Hongwei,ZHONG Jiacheng,et al.Study on the relation between damage and permeability of sandstone at depth under cyclic loading[J].International Journal of Coal Science & Technology,2019,6(4):479-492.

[25] 刘建功,啜晓宇,李玉宝,等.矿井水害微震监测预警理论与技术研究[M].北京:煤炭工业出版社,2017.

[26] 黄炳香,赵兴龙,陈树亮,等.坚硬顶板水压致裂控制理论与成套技术[J].岩石力学与工程学报,2017,36(12):2954-2970.

HUANG Bingxiang,ZHAO Xinglong,CHEN Shuliang,et al.Theory and technology of controlling hard roof with hydraulic fracturing in underground mining[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(12):2954-2970.

[27] 祁和刚,于健浩.深部高应力区段煤柱留设合理性及综合卸荷技术[J].煤炭学报,2018,43(12):3257-3264.

QI Hegang,YU Jianhao.Rationality and comprehensive unloading technology of deep high stress section coal pillars[J].Journal of China Coal Society,2018,43(12):3257-3264.

[28] 冯彦军,康红普.定向水力压裂控制煤矿坚硬难垮顶板试验[J].岩石力学与工程学报,2012,31(6):1148-1155.

FENG Yanjun,KANG Hongpu.Test on hard and stable roof control by means of directional hydraulic fracturing in coal mine[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(6):1148-1155.

[29] 于斌,段宏飞.特厚煤层高强度综放开采水力压裂顶板控制技术研究[J].岩石力学与工程学报,2014,33(4):778-785.

YU Bin,DUAN Hongfei.Research on roof control technology of hydraulic fracturing in high strength fully mechanized caving mining of extra-thick coal seam[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(4):778-785.